面对智能制造的浪潮,离散型制造企业的数字化之路虽然不及流程制造炫酷,却也有着自己独特的灵动。在离散制造中,产品品种多、批量小,相比于原来单一的机器人各自完成某一环节任务,自动化的复杂度直线攀升。复合机器人的出现,让复杂的离散制造如虎添翼。

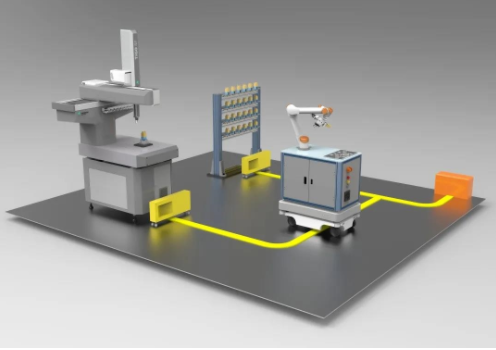

复合机器人将多个机器人进行搭配组装,一般由AGV/AMR小车(移动机器人)和协作机器人集成,机械臂代替手,AGV取代脚,可用于加工工件的搬运、装卸等作业,以1+1>2的效果,满足车间全自动化柔性生产需求。

当复合机器人应于质量检测领域,进一步打通了离散制造企业中孤岛式的智造产线。在传统机床的上下料工位上采用协作机器人替代操作工,能够自动完成加工中心、数控车床、冲压、锻压等机床在加工过程中工件的自动抓取、上料、下料、装卡、工件移位翻转、工件转序加工等行云流水般的动作,能够节约人工成本,提高生产效率。

海克斯康推出的复合机器人柔性检测方案,可轻松实现设备自动上下料,满足小批量、柔性化的⾃动上下料需求,配置三坐标检验设备,组成离散型检测单元,成为数字化车间的一道可靠的质量把关关卡。

效率提升

在线全自动识别、上下料、检测方案,提高系统检测效率30%以上。另外,工件检测完毕,可自动关联工件身份信息存储测量报告;并实时将检测数据传递至客户数据库,提高数字化和追溯性。

无缝生产

复合机器人柔性检测方案为全自动在线检测方案,自主工作,可以做到24小时无人值守,减少人工劳动力,提高设备利用率至95%以上。同时也避免了人工识别工件、装夹定位工件出错率高的问题。

夹放精准

针对工件精度高,人工装夹检测可能会影响工件检测精度的问题,方案配置高精度视觉系统,机器人重复定位精度 0.05mm,满足精密柔性化生产需求。

易学易用

机器人示教简单,AGV 运行路径规划系统直观易用;适用性强,可快速配置组成柔性单元。

安全可靠

符合人机协作国际安全标准,人机并肩安全协作,无需额外护栏;如机器受到碰撞移位,协作机器人会安全停机并发出警报。

复合机器人柔性检测方案轻松解决了离散制造业多品种、小批量的自动化与数字化难题,保证了质量检测与生产加工的节拍,对企业的数字化转型与提质增效有显著影响。