折弯模具是钣金加工成形的主要工艺装备,随着工程机械、汽车、船舶、航空航天、电器仪表和建筑装潢等行业的发展,国内外钣金加工企业对钣金制品的成形精度、形状复杂度要求越来越高,同时对钣金件的表面质量要求越来越高,特别是对不锈钢板、铝板的折弯加工,更是要求无划痕。为了避免折弯机加工时在工件表面产生压痕,试验中从钣金件的折弯方式、材料硬度、凹模结构、选择机床与模具精度四个方面来分析折弯时钣金件产生表面压痕的原因。

图1所示为传统折弯方式下的下模结构,这种结构通常有开口大小不一的V形槽,用于折弯不同厚度的板材。折弯时在折弯力的作用下,板材沿下模V形槽口边缘移动并受折弯力的挤压与滑动摩擦,从而使成形后的钣金件表面形成明显的压痕拉伤缺陷,缺陷带的宽度约为V形槽口的0.414倍,严重影响了产品的外观质量。要解决传统折弯中出现的上述缺陷,就必须要克服折弯过程中板材的移动和下模V形槽对板材形成的摩擦力与挤压力。

图1 传统折弯方式下的下模结构

滚轴式无压痕模具

滚轴式无压痕模具的结构如图2所示,在对金属板材进行折弯加工时,工件在折弯过程中与下模上的硬质合金芯棒接触,且芯棒会顺着板材的移动方向转动,使工件在与下模接触受力后由传统的滑动摩擦变为滚动摩擦,大幅降低了工件表面由于受挤压而产生的压痕和擦伤,有效地提高了工件的外观质量和精度。但在折弯过程中,下模滚轴与板材仍存在挤压力,不能完全避免折弯压痕,尤其是在折弯材质软的板材时。

图2 滚轴式无压痕模具

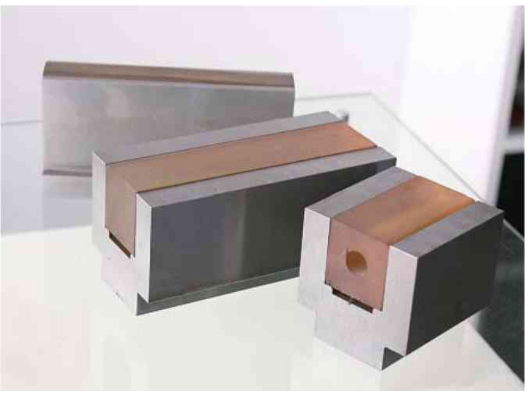

转动翻板式无压痕模具

转动翻板式无压痕模具的结构如图3所示,在上模将工件压入下模体的过程中,由于工件与转动翻板平面接触,转动翻板在下模体中转动,工件在整个折弯过程中与转动翻板不产生相对滑动,同时,工件与转动翻板是面接触,消除了工件表面由于受挤压而产生的压痕和擦伤,有效提高了工件的外观质量和精度。

图3 转动翻板式无压痕模具

其他无压痕折弯技术

除了上述两种无压痕模具结构能够解决折弯时工件表面的压痕,也可通过使用防压痕胶垫、单V凹模防压痕胶套、块状优力胶+AT垫衬、硬质橡胶凹模等方法来解决折弯时工件表面的压痕,达到产品质量要求,如图4所示。但胶垫、胶套、优力胶块及硬质橡胶在折弯过程中易变形,使用寿命短,影响折弯工件的尺寸精度,只适用于尺寸精度要求不高的工件折弯。

图4 优力胶下模