摘 要: 采用不同的固封方式,验证了航天用CQFP封装器件在严苛力学条件下的抗振效果,并通过热循环试验表明了不同胶黏剂由于热膨胀系数的差异对焊点产生的影响。力学试验表明,使用灌封S113胶+四角点封环氧6101和底填、四角点封均使用环氧55/9+引脚刷涂S113胶固封方式,两者均能满足力学加固的要求,力学试验后器件和焊点均无损伤。但是温度循环试验表明,前者因热失配更大,对CQFP器件的焊点造成了较大的损伤,而后者对焊点未造成明显损伤。因此,针对CQFP器件的加固,应根据产品不同的使用工况进行区别对待。

关键词: CQFP封装器件;环氧胶;力学;热循环;显微组织

CQFP器件具有高密度、高可靠性以及优良的电性能等诸多优点在大规模集成电路中得到了广泛应用,其常用的引脚数有256、240、228、208和172等,引脚间距一般为0.500 mm或0.635 mm,质量一般在8~20 g,器件实物如图1所示。CQFP器件的焊点在实际应用中起着电气连接和机械连接的双重作用,一旦焊点失效,器件功能将无法实现。

影响CQFP器件焊点可靠性的因素除了焊点本身的质量外,还与器件的加固方式及器件所能承受的最大力学特性有密切关系。调研国内对CQFP器件的加固方式也各有不同,主要包括以下几种[1-5]:1)在器件底部填充D04或GD414硅橡胶;2)在器件四角点封GD414硅橡胶;3)在器件四角点封E-44环氧胶;4)整体灌封QD231嵌段硅橡胶;5)四角点封GD414,灌封QD231嵌段硅橡胶;6)四角点封D04,灌封QD231嵌段硅橡胶;7)四角点封环氧6101,灌封聚氨酯S113胶等。以上加固方式均能满足一定条件下的产品使用性能,但随着航天电子产品对可靠性要求的不断提升,特别是深空探测器所经历的大量级振动和严酷的温度变化环境,以及高集成度的CQFP封装的SIP模块(质量超过20 g)在航天电子产品中的应用逐渐增多,CQFP封装器件如果加固不当,极易出现焊点开裂的问题。因此,有必要对现有CQFP封装器件的加固效果做进一步的验证和改进,以满足复杂严苛空间环境对电子产品的需求。

1 试验材料及过程

为了对比不同胶黏剂的加固效果,本文以CQFP228器件为研究对象,使用环氧6101、环氧55/9和聚氨酯S113作为加固材料,其中环氧55/9中添加了适量滑石粉,焊料使用Sn63Pb37焊锡丝,印制板2块,每块焊接4个芯片。具体试验方案见表1。

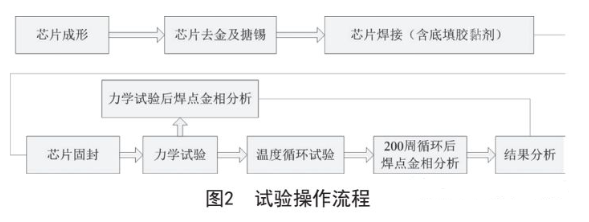

试验的操作流程如图2所示。

1.1 芯片焊接

使用专用成形设备对芯片引脚进行成形处理,成形后保证器件引脚共面性不大于0.1 mm[6],并在不低于30倍的放大镜下检查芯片本体及引线外观应无损伤。为了防止焊接后焊点产生“金脆”现象,需去除芯片引脚的镀金层。使用专用去金锡锅去除引脚镀金层,并在搪锡锡锅内对芯片引脚进行二次搪锡处理。操作过程中注意避免器件引脚变形影响共面性。检查CQFP器件焊盘,应无阻焊覆盖,使用智能电烙铁对印制板上需要焊接的CQFP器件焊盘进行搪锡,搪锡后再使用吸锡绳将焊锡吸除干净,目视检查处理后的焊盘应光滑、明亮和平整。

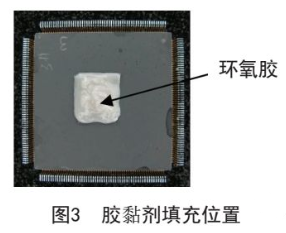

对于方案二中的芯片,定位前需要先在芯片底部中心区域填充环氧55/9胶黏剂,填充大小为内切圆直径为D10~12 mm的正方形。填充后实物如图3所示。

为保证焊接后器件引脚底部有一定高度的焊料填充,定位时对器件本体进行抬高处理。确保引脚和焊盘之间有0.08~0.10 mm的间隙。器件本体抬高后,在10倍放大镜下对器件引腿进行对位,使器件引腿和焊盘位置充分重合。然后对器件进行四角定位,定位后使用30倍放大镜检查器件引脚和焊盘的对中情况。待芯片准确定位后,使用SP200智能电烙铁对器件进行焊接,完成焊接待焊点充分冷却后,使用异丙醇溶液对器件进行刷洗,用软毛刷顺器件引线方向从脚跟向脚尖移动进行刷洗。检查焊点应光滑明亮、润湿良好和无漏焊,器件外观和引脚无损伤。

1.2 芯片固封

按照表1中的方案分别对A板和B板进行固封。A板使用环氧6101对器件四角进行点封,室温固化24 h后,对器件底部灌封聚氨酯S113胶,并对器件抽真空以排除气泡,室温固化48 h。

B板使用环氧55/9对器件四角进行点封,晾置2 h后,在50 ℃烘箱内烘烤4 h(或室温固化24 h),使环氧胶黏剂完全固化。然后对器件引脚刷涂少量聚氨酯S113胶,并在50 ℃烘箱内烘烤6~8 h完成固化。

固封后产品实物如图4所示。

2 力学试验及分析

2.1 力学试验条件

将固封后的印制板装入专用振动工装内。选择目前航天器型号中相对严苛的力学条件进行试验,试验条件见表2。

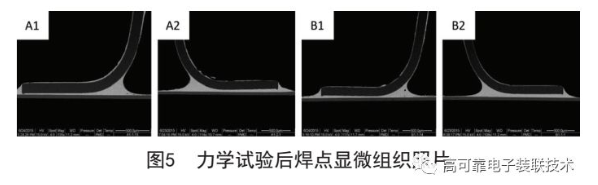

2.2 力学试验后焊点金相分析

力学试验后使用放大倍数不低于30倍的三维光学显微镜检查A、B板焊点外观,均未发现焊点有明显损伤现象。然后对编号为A1、A2、B1、B2的芯片进行剖切,每个芯片选取4个焊点,使用扫描电子显微镜观察焊点内部是否有裂纹产生,焊点显微组织照片如图5所示(部分)。通过金相分析结果可以看出,对于两种固封方案,力学振动后,焊点均无裂纹,两种固封方案对CQFP器件的加固均有明显效果。焊点内部无气孔,焊料和引脚之间以及焊料和焊盘之间形成了均匀连续的金属间化合物层。

方案一中聚氨酯S113胶虽然是一种涂覆性材料,但经过灌封后S113胶对CQFP器件形成了一种包裹的作用,芯片底部的S113胶同时又起到了支撑器件的作用,芯片四角的环氧6101由于粘接强度较大,对芯片也起到了一定的支撑作用,在S113和环氧6101的共同作用下,有效降低了振动过程中焊点所受的应力,对焊点起到了保护作用。同理,环氧55/9作为底部填充材料和四角点封材料,其粘接强度大于S113胶和环氧6101,对芯片也起到了粘接和支撑的作用,可以有效地保护焊点在振动过程中不受损伤。

3 热循环试验及分析

3.1 热循环试验条件

参照ECSS相关标准,力学试验后对剩余的A3、A4、B3、B4器件进行温度循环试验,温度循环条件设定温度从-55~100 ℃,200次取出检验,最大升降温速率为10 ℃/min,误差±5 ℃。在每个温度极限下样品的保温时间为15 min。

3.2 热循环试验后焊点金相分析

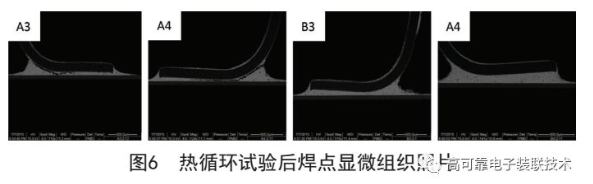

热循环后取出芯片,并使用放大倍数不低于30倍的三维光学显微镜检查焊点外观,均未发现焊点有明显损伤现象。然后对芯片进行剖切,每个芯片选取4个焊点,使用扫描电子显微镜观察焊点内部是否有裂纹产生,焊点显微组织照片如图6所示(部分)。

经测量裂纹长度,采用方案一时,器件在经历热循环试验后,金相剖切的8个焊点中,5个焊点的内部裂纹长度超过了25%,不满足ECSS标准的要求。采用方案二时,8个焊点的内部均未发现明显裂纹。

方案一和方案二的最大区别在于固封的方式不同,通过力学试验后的焊点金相分析,两种固封方式均能经受规定的力学试验考核,但温度循环试验后方案一的样品不合格焊点比例占到了62.5%,方案二的样品焊点全部合格,这说明焊点开裂是发生在温度循环过程中,且不同的固封方式导致了试验结果的巨大差异。在热循环过程中,由于材料热膨胀系数的不同(见表3),固封胶、金属引脚及焊料之间会产生热失配,无论是灌封的S113胶还是四角点封的环氧6101,和环氧55-9加填料相比,热膨胀系数更大,在温度交变过程中,S113胶和环氧6101产生的变形也更大,会对焊点施加较大的交变应力,可能会导致裂纹产生并扩展。

4 结论

针对航天用CQFP器件分别使用“灌封S113胶+四角点封环氧6101”和“底填、四角点封均使用环氧55/9+引脚刷涂S113胶”两种固封方式进行了力学加固。力学试验表明,两者均能满足力学加固的要求,力学试验后器件和焊点均无损伤。温度循环试验表明,“灌封S113胶+四角点封环氧6101”的固封方式因热失配更大,对CQFP器件的焊点造成了更大的损伤,而采用“底填、四角点封均使用环氧55/9、引脚刷涂S113胶”的固封方式,温度循环试验后,焊点未发现有明显损伤。因此,在实际产品的应用中,可根据不同的工况选择不同的加固方式,建议如下:1)对于短期工作和温度交变不大的,可采用“灌封S113胶+四角点封环氧6101”的固封方式,以确保器件的抗力学效果。2)对于长期工作和温度交变比较大的,可采用“底填和四角点封均使用环氧55/9,引脚刷涂S113胶”的固封方式,以降低S113胶因热失配大带来的负面影响。