摘要:在吸收有关工业机器人系统方面知识的基础上,介绍了工业机械手臂的设计。该机械手采用步进电机控制伸缩臂的精确稳定,液压控制楔块带动连杆,夹持力大且轻便。

机器人是自动完成作业的机器装置,执行的是协助或是替代人类工作的工作。目前在工业、医学以及军事等领域中均有重要用途。在工业生产中出现的主要矛盾促使采用新的技术设备,即操作机(操作工具)。机器特别是机床的装卸,操作过程中一些工件的传送,工件的储存和取出,部件安装、焊接、锻造、压制、喷漆和其他许多工艺操作工程等,这些操作表面看来并不复杂,通常不需要有特别技能的工人,但却要由人的手和手臂结合运动过程操作。所以各国都在研究程序控制系统的自动化工业操作机——机械手。

本设计的主要内容包括电动伸缩臂和液压控制夹持器的设计。使用步进电动机作为伸缩臂的动力源,步进电动机最大的优点是能够准确定位,取代了以往靠定位柱来定位的方式。夹持器采用液压驱动楔块带动连杆机构,连杆机构的优点是磨损轻以及加工容易。

1.总设计方案

机械手一般由执行机构、驱动机构、控制机构以及位置检测机构等组成,驱动机构可以采取液压传动、气动传动、电气传动和机械传动等形式,而多数采用电机液联合传动。

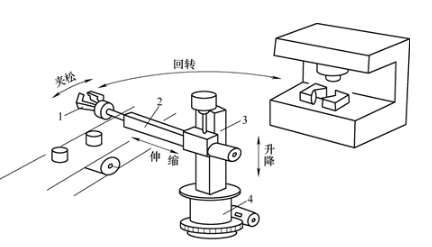

该机械手是将圆柱形零件从传送带上夹送到专用机床上,待加工完成后再夹装回传送带的专用机械手。机械手总体分为夹持器、伸缩臂、升降臂和底座4部分,如图1所示。夹持器安装在伸缩臂上,伸缩臂安装在升降臂上,升降臂安装在底座上,联接方式均为法兰盘螺栓联接。

机械手完成一次传递和取回动作过程如下:从原位开始,工件经传送带传送到指定位置时,通过预先编辑好的程序使机械手执行命令,升降臂下降,夹持器夹紧工件后,升降臂上升,到达指定高度后,底座快速回转,随后底座向工件的加工机床慢进,到指定位置伸缩臂伸出,夹持器松开,工件被放在机床的相应位置,而后伸缩臂缩回;待加工完成后,伸缩臂再次伸出,夹持器夹紧加工完成后的工件,伸缩臂缩回,底座回转,底座向传送带一侧慢退到指定位置,升降臂开始下降,到达传送带上方,夹持器松开,将工件放在传送带上后,升降臂上升到原位停止,准备下次循环。

图1 机械手总体方案图

1.夹持器 2.伸缩臂 3.升降臂 4.底座

2.夹持器的设计

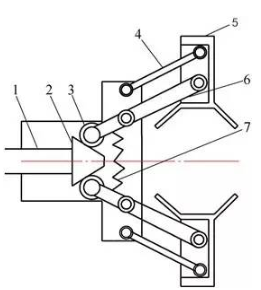

楔块杠杆式回转型夹持器(见图2)由活塞杆、楔块、滚轮、辅助杆、夹持器手爪、夹持器臂和弹簧等组成。工作时,由液压缸活塞杆1推动楔块2向前运动,从而使夹持器臂6左端的两个滚轮3互相分开,使夹持器手爪实现夹紧,夹持器处于夹持状态;活塞杆缩回,在弹簧的作用下,夹持器张开。

图2 夹持器结构图

1.活塞杆 2.楔块 3.滚轮 4.辅助杆 5夹持器手爪 6.夹持器臂 7.弹簧

根据夹持器的驱动力由液压缸提供的原则,选用液压缸已满足该工作场合的使用。本方案选用了W70/140L-1系列轻型拉杆液压缸,与同等压力等级液压缸相比,该液压缸具有结构简单、零件通用化程度高和安装形式多样等特点,该液压缸符合本方案结构紧凑、质量轻的设计思想。夹持器部分用一对主夹持器臂外加一对辅助臂的设计,可以保证工作时手爪的工作面始终与工件在同一平面上,提高了机器的安全性。

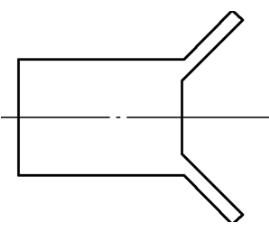

夹持器的手爪采用V形爪结构,材料选用铝合金,因此该V形爪不易变形和断裂,且质量轻,加工方法为铸造,结构如图3所示。

图3 夹持器手爪示意图

V形爪两内侧加工出条状沟痕,用来增加夹持工件时的摩擦力,使夹持工件更牢固,此外,为防止V形爪夹持损伤工件表面,还可以在V形爪的工作面上粘贴上一面有粗糙波纹的橡胶板,这样可以起到保护作用,要求橡胶板与V形爪粘接处的黏膜牢固防止橡胶板脱落。

3.电动伸缩臂的设计

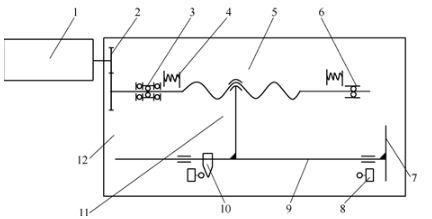

机械手伸缩臂,底板固定在大臂上,前端法兰安装机械手,完成直线伸缩动作。电动伸缩臂主要包括电动机、传动齿轮、轴承组、滚珠丝杠和导轨等组成。交流力矩电动机通过传动齿轮驱动滚珠丝杠,推动导杆运动,利用电动机正反向转动实现伸缩,双向止推轴承组合保证了丝杠的稳定性,通过导杆上撞块撞击限位开关来实现最大伸缩定位,当撞块撞击右端开关达到最大伸出位移,当撞块撞击左端达到最大收缩位移。

伸缩臂采用交流力矩电动机驱动,力矩电动机通过调整工作电压,改变堵转力矩的大小,达到工作平稳、动作快捷以及定位准确的要求。传动部分伸缩臂采用滚珠丝杠传动,滚珠丝杠与其他传动件如梯形螺纹丝杠相比,明显的优点是使此机械手控制精确、收缩平稳灵活、动作快捷以及工作协调。执行部件伸缩臂的伸出和缩回运动通过导向杆的伸缩来实现,导向杆部分采用双导向杆方式设计,这样可以进一步提高伸缩臂的机械性能和精度要求。

图4 电动伸缩机构示意图

电动机 2.传动齿轮 3.双向止推轴承组合 4.缓冲弹簧 5.滚珠丝杠 6.轴承 7.法兰 8.限位开关 9.直线导轨 10.撞块 11.联接板 12.底板

4.结语

本次设计要完成的任务是将工件从传送带转移到机床上,待加工完成后再把工件放回传送带,该机械手臂投入生产使用后,首先是提高了生产效率,减少了人工成本,使生产过程更加流畅有序。同时,也有效地避免了因人工搬运过程带来的安全隐患,减少了工伤的发生和工件在搬运过程中发生磕碰的概率,对企业提升经济效益有很大帮助。