线切割加工——属于脉冲放电加工,要求被加工零件的导电性能良好。

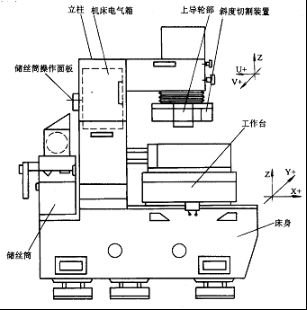

1.快走丝线切割机床组成

主要由主机、机床电气箱、工作液箱、自适应脉冲电源和数控系统等组成,如图1所示。

图1 HCKX250A型数控快走丝线切割机床

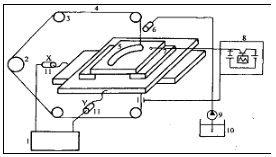

2.线切割机床的加工原理

(1)线切割——数控电火花线切割加工的简称。

(2)工作原理:利用移动的金属丝作工具电极,并在金属丝和工件间通以脉冲电流,利用脉冲放电的腐蚀作用对工件进行切割加工的。

(3)由于它利用的是丝电极,因此,只能作轮廓切割加工。

(4)工作原理如图2所示。

图2 线切割机床的加工原理

1--数控装置 2--储丝简 3--导轮 4--电极丝 5--工件 6--喷嘴

7--绝缘板 8--脉冲发生器 9--液压泵 10--水箱 11--控制步进电动机

(5)当工件与线电极间的间隙足以被脉冲电压击穿时,两者之间即产生火花放电而切割工件。

(6)通过数控装置l发出的指令,控制步进电动机11,驱动X、Y两托板移动,可加工出任意曲线轮廓的工件。

3.线切割机床的分类

(1)根据控制方式的不同,电火花线切割机床分为:电气靠模线切割机床;光电跟踪线切割机床;数字控制线切割机床。

(2)根据电极丝走丝方式的不同,数控线切割机床分为:快走丝线切割机床;慢走丝线切割机床。

1)快走丝线切割机床

①线电极运行速度较快(300—700m/min)。

②可双向往复运行,即丝电极可重复使用,直到丝电极损耗到一定程度或断丝为止。

③常用线电极为:钼丝(Φ0.1~Φ0.2mm)。

④工作液通常为:乳化液或皂化液。

⑤由于电极丝的损耗和电极丝运动过程中换向的影响,其加工精度要比慢走丝差,表面粗糙度要高;

⑥尺寸精度:0.015~0.02mm;

⑦表面粗糙度Rɑ:1.25~2.5μm。

⑧一般尺寸精度最高可达到:0.01mm,表面粗糙度Rɑ为:0.63~1.25μm。

2)慢走丝线切割机床

①线电极运行速度较低(0.5~15m/min)。

②线电极只能单向运动,不能重复使用,这样可避免电极损耗对加工精度的影响。

③丝电极有:紫铜、黄铜、钨、钼和各种合金,直径一般为0.1~0.35mm。

④工作液:去离子水、煤油。

⑤尺寸精度:±0.001mm

⑥表面粗糙度:Ry0.3μm。

4.线切割加工工艺指标

常用的工艺指标有:切割速度、加工精度和表面粗糙度。

(1)切割速度

1)线切割加工就是对工件进行切缝的加工。

2)切割速度(或加工速度)表示:

①单位时间内电极丝中心所切割过的有效面积(mm2/min) ;

②进给速度(mm/min)附加线切割厚度。

(2)加工精度

加工精度包括:被加工工件的形状精度和位置精度。

1)形状精度

①被加工工件的形状精度是指从XY平面看到的加工形状的平面精度(即尺寸精度),被加工表面的Z向垂直度。

②提高形状精度:要求切割面的线性度要小。即:被加工表面要均匀平滑,垂直度小。

③慢走丝线切割加工的工件多为正腰鼓形,即工件中部凹进,

④快走丝却相反,一般是工件中部凸出。

2)位置精度

①位置精度——是指所切割轮廓间的相对位置偏差。

②位置精度的决定因素:

a.机床本身的精度,即机床的机械精度和控制精度;

b.操作过程中所选用的定位方式。

3)加工表面粗糙度

①表面粗糙度——是指加工后轮廓表面的微观不平度。

②表示粗糙度的参数主要有:Rɑ、Rz、Ry。

③慢走丝线切割加工的表面粗糙度用下列公式表示:Ry = kz tk0.38 Ip0.34

式中:κz为常数;tk为脉冲宽度(μs);Ip为脉冲峰值电流(A)。

5.影响加工工艺指标的因素

可分为电量与非电量因素的影响。

(1)电参量对加工工艺指标的影响

电参量——是指脉冲电源的参变量,包括脉冲峰值、脉冲宽度、脉冲频率和电源电压。

1) 脉冲峰值电流 对加工工艺指标的影响

在其他参数不变的情况下,脉冲峰值电流的增大会增加单个脉冲放电的能量,加工电流也会随之增 大。线切割速度会明显增加,表面粗糙度变差。

2)脉冲宽度对加工工艺指标的影响

①在加工电流保持不变的情况下,使脉冲宽度和脉冲停歇时间成一定比例变化。

②脉冲宽度增加,切割速度会随之增大,但脉宽增大到一定数值后,加工速度不再随脉冲的增大而增大。

③线切割加工的脉冲宽度一般不大于50μs。

④增大脉宽,表面粗糙度会有所上升。

3)脉冲频率对加工工艺指标的影响

①单个脉冲能量一定的条件下,提高脉冲放电次数,即提高脉冲频率,加工速度会提高。

②理论上,单个脉冲能量不变,则加工表面的粗糙度也不变。

③事实上,对快走丝线切割,当脉冲频率加大时,加工电流会随之增大,引起换向切割条纹的明显不同,切割工件的表面粗糙度会随之变差。

4)电源电压对加工工艺参数的影响

①峰值电流和加工电流保持不变的条件下,增大电源电压,能明显提高切割速度,但对表面粗糙度的影响不大。

②在排屑困难、小能量、小粗糙度条件下,以及对高阻抗、高熔点材料进行切割加工时,电源电压的增高会提高加工的稳定性,切割速度和加工面质量都会有所改善。

(2)非电参量对加工工艺指标的影响

1)走丝速度

①对切割速度的影响:主要是通过改变排屑条件来实现的。

②提高走丝速度有利于:电极丝把工作液带入较大厚度的工件放电间隙中;电蚀产物的排出,使加工稳定,提高加工速度。

③走丝速度过高:会导致机械振动加大、加工精度降低和表面粗糙度增大,并易造成断丝。

④对快走丝线切割,应考虑由于丝电极速度的改变所产生的换向切割条纹对表面粗糙度的影响。

2)电极丝张力对加工工艺指标的影响

①提高电极丝的张力可以减小加工过程中丝的振动,从而提高加工精度和切割速度。

②如果过分增大丝的张力,会引起频繁断丝而影响加工速度。

③电极丝张力的波动对加工稳定性和加工质量影响很大,采用恒张力装置可以减小丝张力的波动。

3)电极丝对加工工艺指标的影响

①包括丝的材料和丝的粗细两个方面

②丝电极材料:慢走丝线切割多采用黄铜和紫铜丝作为电极材料,快走丝线切割多采用钼丝和钨钼合金作为电极材料。

③丝的粗细:增大丝半径,可以提高电极丝容许的脉冲电流值,可以提高加工速度,但同时,加工表面粗糙度增大。一般,使用粗电极丝切割厚工件;使用细电极丝切割粗糙度要求高的工件。

4)工件厚度对加工工艺指标的影响

①切割薄工件时

工作液易于进入和充满放电间隙,有利于排屑和消除电解液过程中工作液里的正负离子。

但工件太薄,则易使电极丝抖动,不利于加工精度和表面粗糙度。

②切割厚工件时

工作液难以进入和充满放电间隙,故加工稳定性差,但由于电极丝不易抖动,故加工精度和表面租糙度较好。

5)工作液对加工工艺指标的影响

①工作液的作用:介电、冷却、排屑等

②对加工速度和加工质量的影响:

用煤油加工出的工件呈暗灰色;

用去离子水加工出的工件呈灰色;

用乳化液加工出的工件呈银白色。

③工作液的电阻率对加工速度的影响:

快走丝线切割机床的工作液装置一般都没有净化设施,工作液使用时间不能太长;

慢走丝线切割由于多用去离子水,所以应定期更换离子交换树脂。

6.线切割的加工形式

线切割加工可以分为平面加工、锥度加工和二次切割加工等。

(1)平面加工

平面加工——是指电极丝在加工过程中始终是严格垂直的,电极丝只在X、Y方向移动,进行二维平面形状的加工。

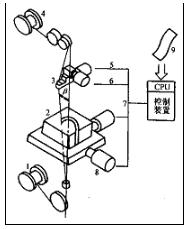

(2)锥度加工

锥度加工——是指在加工过程中,通过对X、Y、U、V轴的控制,实现上下异形的立体加工。

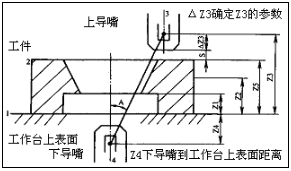

在进行锥度加工时需要指定变量的值:

A:定义所要加工的锥度、 Z1:程序面高度

Z2:加工速度显示面高度、 Z3:上导嘴到工作台上表面距离(等于ΔZ3+S+Z5)

ΔZ3:用于确定Z3的参数,该参数在设备安装调试后由系统自动测定

S:上导嘴与工件上表面间隙,在工件装夹完毕后用塞尺测出,一般取0.1~0.2mm为宜。

Z4:下导嘴到工作台上表面距离,该参数在设备安装调试后由系统自动测定; Z5:与程序面对应的非程序面高度。

图3 锥度加工装置

1-电极丝回收 2-电极丝下导轨 3-电极丝上导轨 4-电极丝供给 5-V轴驱动器

6-U轴驱动器 7-Y轴驱动器 8-X轴驱动器 9-数控纸带

图4 锥度加工参数意义

A:定义所要加工的锥度;Z1:程序面高度; Z2:加工速度显示面高度;

Z3:上导嘴到工作台上表面距离(等于ΔZ3+S+Z5) ;Z5:与程序面对应的非程序面高度;

ΔZ3:用于确定Z3的参数,由系统自动测定;S:上导嘴与工件上表面间隙,一般取0.1~0.2mm为宜。

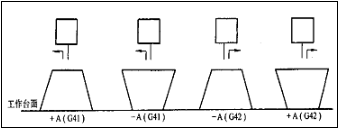

图5 锥度A值的正负号定义

锥度A值的正负号定义与所使用的丝半径偏置方式(G41、G42)有关

(3)二次切割加工

1)二次切割加工——预先留出精加工余量进行第一次切割加工,然后针对留下的精加工余量,把加工条件改为精加工条件,分段缩小偏置量,再进行切割加工。

2)一般可分为1~5次切割,称为二次切割加工法。

二次切割加工有如下三个目的:

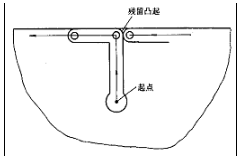

①可去掉第一次切割时在起始接头处留下的凸起部分。

②改善表面粗糙度。逐渐改变每次切割时的电条件,降低单个脉冲能量,改善加工表面粗糙度。

③提高尺寸精度。

经过热处理的材料,内部会产生应力,这种应力在内部是处于稳定状态的,但经过线切割放电机加工后,会破坏这种稳定状态,使内部应力释放,产生变形。

对粗加工后的工件,再进行1~4次的精加工,可改善表面粗糙度,还能修正尺寸精度。

图6 一次切割留下的凸起部分