摘要:本文对复杂型面的钛合金零件加工工艺进行了分析,通过合理的夹具设计、专用成形刀具的设计制作以及机床及夹具的调整,圆满地完成了型腔的加工,保证了零件的设计公差要求。

本次铣削任务源自于某飞行器翼面装配弧面及定位槽的铣削加工成形,加工材料为TC4(钛合金)。该零件形状复杂,材料切削性能差,装夹要求高,为了保证加工质量,提高加工效率,对其生产过程做了以下分析。

钛合金的切削特点如下:①变形系数小。切屑在前刀面上滑动摩擦的路程增大,加速刀具磨损。②切削温度高。由于钛合金的导热系数较小,切屑与前刀面的接触长度短,切削热不易传出,集中在切削区和切削刃附近的较小范围内,切削温度较高。相同切削条件下,切削温度比切削45钢时高出一倍以上。③单位面积切削力大。虽然主切削力比切削钢时约小20%,但由于切屑与前刀面的接触长度短,单位接触面积上的切削力大幅增加,易造成崩刃。同时,由于钛合金的弹性模量小,加工时在径向力作用下容易产生弯曲变形,引起振动,加大刀具磨损并影响零件精度。因此,要求工艺系统应具有较好的刚性。④冷硬现象严重。由于钛化学活性大,在高的切削温度下,极易吸收空气中的氧和氮而形成硬而脆的外皮;同时切削过程中产生的塑性变形也会造成表面硬化。冷硬现象不仅会降低零件的疲劳强度,还会加剧刀具磨损,是切削钛合金时的一个很重要的特点。⑤刀具易磨损。钛合金对刀具材料的化学亲和性强,在高切削温度以及单位面积大切削力的条件下,刀具易产生粘结磨损。

加工钛合金的刀具材料可选用硬质合金刀具或高速钢刀具,根据钛合金的切削特点,在刀具结构参数要求上,采取了以下措施:①选用硬质合金刀具时,为避免切削时工件与刀具中的钛元素发生亲和,不宜采用Y T类硬质合金和涂层刀片,应采用YG类、YH类合金;为提高切削刃强度并改善散热条件,铣刀前角γo=0°~5°,后角αo=4°~10°,刀尖圆弧半径控制在0.5mm;硬质合金铣刀切削参数应按以下原则选用:切削速度v=12~15m/min,进给速度vf=20~75mm/min。②选用高速钢刀具时,切削速度v=6~30m/min,进给速度vf= 20~60mm/min。

切削液使用大量极压乳化液,润滑好,冷却效果佳。

考虑到工艺系统刚度要好,刀具悬伸量较小,以防切削振动。加工工艺过程如表1所示。

切削参数如表2所示。

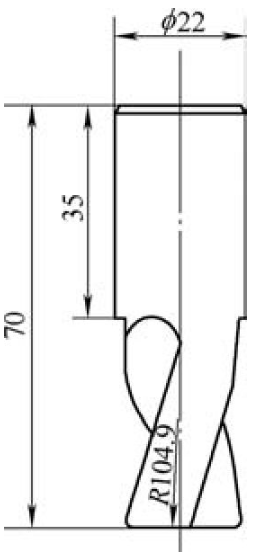

按加工飞行器翼面的弧面要求,翼面弧面R104.9mm与弹舱外壳弧面相吻合。传统的工艺方法是采用卧式镗床加工,但是,经观察发现:这种加工方法的生产效率极低,一天只能加工4~5件,影响整体进度需求。为此,需通过对铣刀进行改制(见图1),变更工艺路线,以铣代镗来加工弧面R104.9mm。改正加工方法后,生产效率提高5倍多,每天可加工20~25件,不仅保证了用户的时间进度要求,同时成功探究出一条以铣代镗的工艺路线。

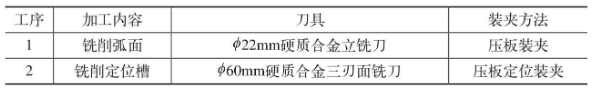

表1 加工工艺流程

工序 加工内容 刀具 装夹方法1 铣削弧面 φ22mm硬质合金立铣刀 压板装夹2 铣削定位槽 φ60mm硬质合金三刃面铣刀 压板定位装夹

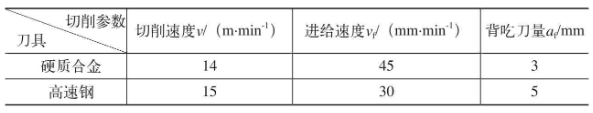

表2 刀具切削参数

切削参数刀具 切削速度v/(m·min-1) 进给速度vf/(mm·min-1) 背吃刀量af/mm硬质合金 14 45 3高速钢 15 30 5

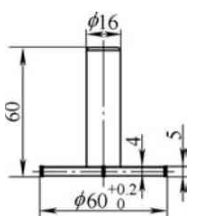

翼面定位槽的加工,槽深21.1mm,槽长280mm,槽宽6+0.0750 mm。槽用于翼面与飞行器舱体的装配定位,须保证槽底尺寸R30mm,市场上无法购买到需要的铣刀,自制一把特殊的带柄硬质合金三面刃铣刀(见图2),刀柄直径16mm,铣刀直径60 mm,厚度5mm,刀头的材料选择YG类,铣刀前角γo=3°,后角αo=8°,刀尖圆弧半径为0.5mm,可以很好地保证槽底尺寸R30mm的精度要求。

图 1

图2 带柄硬质合金三面刃铣刀

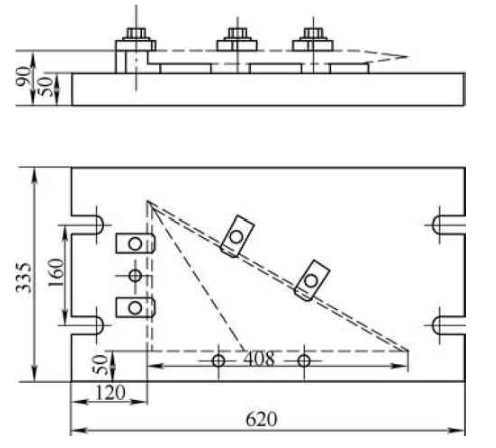

由于翼面的两面是斜面,必须选择专用夹具进行装夹,所以自制一个专用夹具(见图3)。夹具设计要点:夹具体要承受较大的切削力,因此要有足够的强度、刚度和稳定性。夹具体的安装面应足够大,且尽可能做成周边接触的形式。铣床夹具通常通过定位键与铣床工作台T形槽的配合来确定夹具在机床上的位置。定位键与夹具体配合多采用H7/h6。为了提高夹具的安装精度,定位键的下部(与工作台T形槽配合部分)可留有余量进行修配,或在安装夹具时使定位键一侧与工作台T形槽靠紧,以消除间隙的影响。铣床夹具在夹具体上设有耳座,并通过螺栓将夹具牢固地紧固在机床工作台的T形槽中。

图3 自制专用夹具

根据图样要求,为保证零件的加工精度,需调整铣头与工作台面不垂直度,通过实测,立铣头与工作台面不垂直度误差0.1mm/300mm。通过计算调整,确保了立铣头角度,使其与工件台面的不垂直度误差控制在0.02mm/300mm以内,通过用百分表校正两点,如图3所示,使其与工作台面平行,并用四块压板,压紧工件进行铣削加工。加工时,通过用杠杆表校正,控制6mm槽与20mm不对称度,使其达到0.03mm以内,保证了槽宽和基准面的不对称度,从而使零件达到图样要求。

该零件形状不规则、装夹困难、公差要求高、材料切削性能差、部分型腔加工困难且无现成刀具。通过合理的夹具设计、专用成形刀具的设计制作以及机床及夹具的调整,圆满地完成了型腔的加工,保证了零件的设计公差要求。针对生产效率低、不能保证及时交货的情况,通过对刀具的改制,以铣代镗,合理地改变了工艺路线,在保证零件公差要求的同时,提高了生产效率,保证了零件的加工精度要求。