半导体行业技术高、进步快,一代产品需要一代工艺,而一代工艺需要一代设备。半导体工艺设备为半导体大规模制造提供制造基础。摩尔定律,给电子业描绘的前景,必将是未来半导体器件的集成化、微型化程度更高,功能更强大。

以下是半导体生产过程中的主要设备。

一、半导体湿制程设备

1清洗工艺简易:由于集成电路内各组件及联机相当微细,因此制造过程中,如果遭到尘粒、金属的污染,很容易造成芯片内电路功能的损坏,形成短路或断路等,导致集成电路的失效;我们除了要排除外界的污染源外,许多的集成电路制造步骤如高温扩散、离子植入前均需要进行湿式清洗工作。湿式清洗工作乃是在不破坏晶圆表面特性的前提下,有效地使用化学溶液清除残留在晶圆上之微尘、金属离子及有机物之杂质。

2 CSE半导体湿制程设备“特点”

优点:湿法设备适用于多方应用,包括清洗、刻蚀、去胶、显影;占地面积小;可靠性强;独特地模块结构;易维修和保养、低成本;最大兼容应用;各个模块单独的排风装置;基于机械手系统的易安装和更新的模块。

3 CSE半导体湿制程设备“分类简易”

1)石英炉管/石英舟(立式/卧式)

主要功能:设备主要采用人工上下料、机械手自动实现槽体之间转移方式,对2-12英寸石英炉管或其他石英配件进行酸液浸泡、水槽喷洗、水槽溢流漂洗、水槽氮气鼓泡等方式进行处理,从而达到一个优异的清洗效果。

2)自动供酸系统(CDS)

主要功能:本系统主要用于湿法腐蚀清洗等工序需要使用的腐蚀液集中进行配送,经管道配送至使用端;具有自动化程度高、配比精确、操作简单等特点,具有耐腐蚀性。

3) SPM腐蚀机

主要功能:本设备主要手动搬运方式,通过对硅片腐蚀、漂洗、等方式进行处理,从而达到一个用户要求的效果。

4)兆声波清洗机

产品描述:此设备自动化程度高,腐蚀清洗装置主要由水平通过式腐蚀清洗主体(槽体部分/管路部分等),移动机械传送装置,CDS系统,抽风系统,电控及操作台等部分组成

5)片盒清洗机

主要功能:本设备主要手动/自动搬运方式,通过对片盒化学液体浸泡、冲洗、漂洗、鼓泡、快排等方式进行处理,从而达到一个用户要求的效果。

6)碱腐蚀机

主要功能:用于硅,二氧化硅,氮化硅,氮化硅等晶圆片或者玻璃片的刻蚀。

二、太阳能光伏设备

设备用途:主要用于光伏太阳能Si电池片的清洗处理;一般分为预清洗设备、去损伤清洗机、制绒清洗机、去磷硅玻璃清洗机

设备名称:全自动硅芯/硅棒清洗机

主要功能:本设备主要采用机械手搬运方式,通过腐蚀、水洗、超声、热风干燥等工艺,清洗后的产品表面呈金属光泽,无色斑、表面等异常颜色、在线干燥。

三、光电子器件设备

1)蓝宝石介绍:蓝宝石的组成为氧化铝(Al2O3),是由3个氧原子和2个铝原子以共价键型式结合而成,它具有高声速、耐高温、抗腐蚀、高硬度、高透光性、熔点高等特点,因此常被用来作为光学元件、光电元件、红外装置、高强度镭射片材料及光罩材料等。

2)蓝宝石应用领域:蓝宝石是制成氮化镓(GaN)磊晶发光层的主要基板材料,GaN可用来制作超高亮度蓝光、绿光、蓝绿光、白光LED。目前市场上70%的LED都是采用蓝宝石作为衬底材料。超高亮度白/蓝光LED的品质取决于氮化镓磊晶(GaN)的材料品质,而氮化镓磊晶品质则与所使用的蓝宝石衬底表面加工品质息息相关。蓝宝石也可作为航天材料(如透波窗口、激光窗口、护板、压力传感器、陀螺、耐磨轴承等部件);光电设备元件材料(光电窗口、光电吊舱、光电跟踪仪、红外警戒系统、潜舰光电桅杆等)、民用工业材料(手机窗口、光电遥控窗口、条码机耐磨窗口、投影仪保护棱镜、光电管感光棱镜、永不磨损型雷达表的表蒙、纺织工业的纤维导丝器、照相机外护镜头、耐磨轴承)等等。

四、晶圆制造设备——刻蚀机

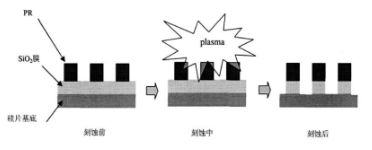

刻蚀原理及分类

刻蚀是使用化学或者物理方法有选择地从硅片表面去除不需要材料的过程。通常的晶圆加工流程中,刻蚀工艺位于光刻工艺之后,有图形的光刻胶层在刻蚀中不会受到腐蚀源的显著侵蚀,从而完成图形转移的工艺步骤。

刻蚀原理示意图

资料来源:《半导体制造技术》MichaelQuirk

刻蚀分为湿法刻蚀和干法刻蚀两种。早期普遍采用的是湿法刻蚀,但由于其在线宽控制及刻蚀方向性等多方面的局限,3μm 之后的工艺大多采用干法刻蚀,湿法刻蚀仅用于某些特殊材料层的去除和残留物的清洗。

干法刻蚀也称等离子刻蚀。干法刻蚀是指使用气态的化学刻蚀剂(Etchant) 与圆片上的材料发生反应,以刻蚀掉需去除的部分材料并形成可挥发性的反应生成物,然后将其抽离反应腔的过程。刻蚀剂通常直接或间接地产生于刻蚀气体的等离子体,所以干法刻蚀也称等离子体刻蚀。

等离子体刻蚀机可以根据等离子体产生和控制技术的不同而大致分为两大类,即电容耦合等离子体(capacitively coupled plasma,CCP)刻蚀机和电感耦合等离子体(Inductively coupled plasma,ICP)刻蚀机。在集成电路生产线上,等离子体刻蚀设备通常按照被刻蚀材料的种类分为硅刻蚀设备、金属刻蚀设备和电介质刻蚀设备三大类。

CCP 刻蚀机主要用于电介质材料的刻蚀工艺,如逻辑芯片工艺前段的栅侧墙和硬掩模刻蚀,中段的接触孔刻蚀,后段的镶嵌式和铝垫刻蚀等,以及在 3D 闪存芯片工艺(以氮化硅/氧化硅结构为例)中的深槽、深孔和连线接触孔的刻蚀等。

ICP 刻蚀机主要用于硅刻蚀和金属刻蚀,包括对硅浅沟槽(STI)、锗(Ge)、多晶硅栅结构、金属栅结构、应变硅(Strained-Si)、金属导线、金属焊垫(Pad)、镶嵌式刻蚀金属硬掩模和多重成像(Multiple Patteming)技术中的多道工序的刻蚀等。另外,随着三维集成电路(3D IC)、CMOS 图像传感器(CIS)和微机电系统(MEMS)的兴起,以及硅通孔(TSV)、大尺寸斜孔槽和不同形貌的深硅刻蚀应用的快速增加,多个厂商推出了专为这些应用而开发的刻蚀设备。

随着工艺要求的专门化、精细化,刻蚀设备的多样化,以及新型材料的应用, 上述分类方法已变得越来越模糊。除了集成电路制造领域,等离子体刻蚀还被广泛用于 LED、MEMS 及光通信等领域。

随着芯片集成度的不断提高,生产工艺越来越复杂,刻蚀在整个生产流程中的比重也呈上升趋势。因此,刻蚀机支出在生产线设备总支出中的比重也在增加。而刻蚀机按刻蚀材料细分后的增长速度,则根据工艺技术的发展阶段不同呈现此消彼长的状况。例如,当 0.13μm 工艺的铜互连技术出现时,金属刻蚀设备的占比大幅下降,而介质刻蚀设备的占比大幅上升;30nm 之后的工艺中出现的多重图像技术及越来越多的软刻蚀应用,则使得硅刻蚀设备的占比快速增加。