摘要:介绍了硅棒在线切割后的脱胶工艺技术,分析了硅片脱胶的技术发展和难点,通过介绍主要工艺设备的工作原理来剖析脱胶技术的现状以及未来发展的趋势。

硅片表面的洁净度是影响硅片合格率和电池转换效率的关键因素。为获得洁净度高的硅片,往往硅片在经过线切割后需经过脱胶清洗和精细清洗两个部分,而作为第一道清洗工序的脱胶清洗虽然没有切割工艺要求那么高,但也是获得洁净片的重要工序,其清洗过程涉及到物理、化学、超声等多种学科。

1 硅片脱胶的工艺过程

硅片脱胶(预清洗)主要分为两个部分,首先是通过物理方法,诸如喷淋清洗、超声清洗、溢流清洗等,先将硅片表面附着的金属粉末、硅粉、碳化硅、切割悬浮液等杂质去除,然后对硅片进行脱胶处理,脱胶时所需的液体温度根据所使用的胶水来定,其原理是胶水在一定的温度范围内会软化,硅片自动从晶拖上脱落,同时在热水中加入乳酸或者柠檬酸可将胶水软化的时间缩短,同时可以对硅片表面的损伤层进行粗抛,也防止了硅片在高温情况下发生氧化。

2 脱胶过程中涉及到的杂质

2.1切割悬浮液

主要成分为聚乙二醇(PEG),是一种无色透明的黏性液体,在进行线切割时,主要是由打浆机将聚乙二醇和碳化硅粉(SiC)充分混合成为“砂浆”,砂浆比例依据不同的机型和不同厂家的PEG和SiC而定,目前国内的砂浆密度在1.62~1.65之间。整个切割过程都是由钢丝通过表面张力附着着砂浆,通过碳化硅粉对硅棒不断的研磨,最终切成硅片。

2.2硅粉和金属离子

在切割过程中会产生硅粉和碎末,其实就是切割过程中钢丝在研磨硅棒时磨掉的硅颗粒,以及在此过程中分解的金属离子。

2.3乳酸等辅助酸液

通常在脱胶的过程中会加入一些弱酸,缩短脱胶的时间,混合比例通常为1∶2。

2.4硅片上的胶体

硅棒与晶拖的固定通常是用胶水来实现的,目的是使硅棒在切割过程中不移动。一般国内工厂使用的都是俗称“美国胶”的环氧树脂VALTON,即AB胶。

3 影响硅片脱胶的因素

脱胶清洗与喷淋压力、环境温度、酸的浓度和温度、以及时间有一定的关系,喷淋的压力要控制在2~3MPa之间,压力不足会使得砂浆难以冲洗干净,所以喷淋泵的选择尤为重要;环境温度要控制在20℃~25℃之间,环境温度太低也会影响砂浆的脱离,所以好的设备会在喷淋前加一道在线加热工序,保证在环境温度较低的情况下对砂浆的清洗效果;酸的浓度和温度是脱胶的关键,一般工厂使用的都是乳酸,比例在1∶2合适,温度控制在70℃左右,在遇到不好脱的胶时适当的增加酸的浓度和提高酸液温度可起到较好的效果,脱胶的时间不宜太长,一般控制在800~900s,时间过长会腐蚀到硅片的表面,反而影响下一步植绒的质量。

4 脱胶技术的发展过程

4.1手工脱胶

手工冲洗硅棒是成本最低的一种方式,通过水枪在硅棒表面的来回冲洗达到洗净硅片的目的,待砂浆冲洗完毕后(通过肉眼观测),再将硅棒放入酸槽内进行脱胶处理。其缺点是效率低,没有标准控制整个脱胶过程,线锯的成本很高,但人工操作会影响其碎片率,也就起不到整个生产链节约成本的目的,整个过程对人和环境也有一定的伤害,所以大厂已经淘汰了手工冲洗的方式,在个别小厂还可以见到手工冲洗的方式。

4.2全自动脱胶

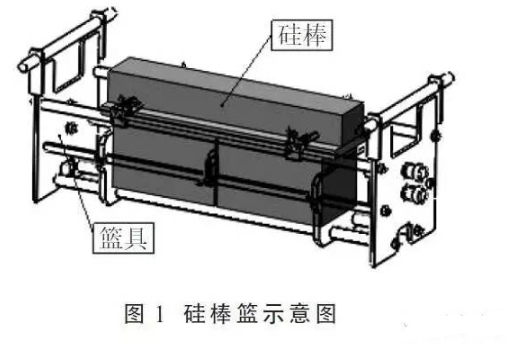

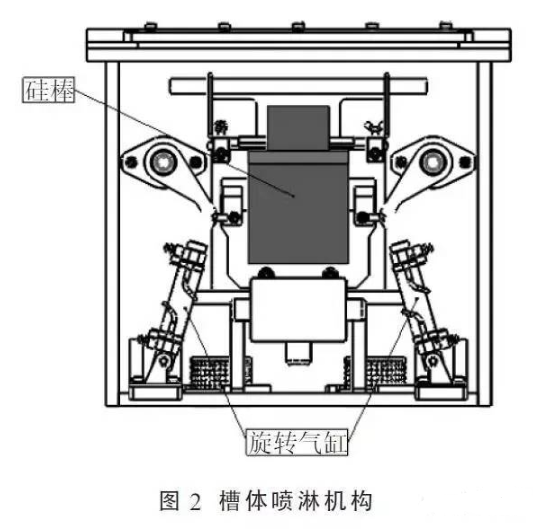

自动脱胶是目前脱胶工艺环节的主要生产方式,其自动化程度高,可控性好,生产效率高,极大地降低了硅片的碎片率,为厂家节约了生产成本。目前市场上国产的全自动硅片脱胶机主要的生产流程是冲洗、超声和加热脱胶,其性价比要比进口的脱胶机要高很多,所以在脱胶清洗这一环节上基本都被国产设备所代替,但在一些关键技术和设备的能耗上,国产设备和进口设备还有一定的差距。全自动脱胶机在进行脱胶清洗前都需将切割完的硅棒放置在特制的篮具上面,然后在通过机械手实现硅棒在每个工艺槽的生产。不同的厂家针对不同的机械手结构和工艺槽结构会有不同构造的篮具,但基本功能均相同,图1为由中国电子科技集团公司第二研究所生产的篮具。脱胶机的第一步是喷淋冲洗,去除的主要是砂浆,砂浆具有一定的黏性,而且硅片与硅片之间的距离很小,所以对喷淋管有特殊的要求,传统的图1硅棒篮示意图喷嘴喷出的水往往带有雾化的效果,所以喷淋的效果不是很好,现在多数厂家采用的是多槽喷淋来克服这一缺陷,我公司生产的喷淋管为特殊加工的喷淋管,喷淋管上密集地排列着直径为1mm的小眼,喷出密集的水帘,这个过程需要配备储液桶和喷淋泵,并且喷淋槽的喷淋管可以通过气缸进行旋转,使得喷出的水帘可以覆盖硅棒的全部,槽体如图2所示。

进口设备的喷淋管做的要更精致一些,出水帘要更好更均匀一些,有的还配备了篮具旋转功能,使得喷淋的时间和效果更好,减少耗水量,也有的公司生产的脱胶设备为在线式喷淋,可以增加设备的产能。同时设备还选配了在线式加热器对喷淋前的水进行预热,功率为50kW左右,这样做的目的是解决冬天温度较低时砂浆不容易脱落的情况。第二步往往配备的是超声清洗,通过超声震板振动在液体中形成极微小的气泡而这些气泡快速地崩溃而产生极微小的擦洗动作而除去颗粒。超声波清洗技术是使用物理技术来去除粒径≥0.4μm颗粒的一种很好的方法。超声清洗的原理:在强烈的超声波作用下(常用的超声波频率为20kHz到40kHz),液体内部会产生疏部和密部,疏部产生近乎真空的空腔泡,当空腔泡消失的瞬间,其附近便产生强大的局部压力,使分子内的化学键断裂,因此使硅片表面的杂质解吸。当超声波的频率和空腔泡的振动频率共振时,机械作用力达到最大,泡内聚集的大量热能,使温度升高,促进化学反应的发生。

第三步是直接脱胶或者在脱胶前增加一步溢流反冲洗槽,目的是将超声后附着在硅片表面砂浆的颗粒物再冲洗一次,使脱胶前硅片的洁净度更好。脱胶槽配备有加热管,自动槽盖以及独立抽风装置,加热管加热到指定的温度,通过热电阻实现自动控温,槽盖是为了防止酸气的溢出和保持温度的恒定,而独立抽风装置也是为了放置酸气的溢出,而减少对人体和环境的危害。脱胶机的整体构造大致分为:主体钢架,机械传动装置,工艺槽部分和电气控制部分,通过不锈钢配合PP板材的使用来达到整机的防腐功能,设备顶部还配有抽风装置,有效地控制了酸气的外溢。整个操作过程除上下料为手动操作外,其余过程全部为自动,并且人机界面实现了对整个生产过程的监控,方便操作。

5 未来脱胶技术的发展

未来脱胶机的发展首先是基于全自动硅片脱胶机,是在其实现生产线式的生产前提下,对现有设备进行不断的完善和功能上的补充,尤其是一些工艺细节上的完善。其发展方向主要分为:

(1)减少设备能耗。喷淋冲洗是一个耗水量较大的工艺过程,国产设备的耗水量大致在8m3/h左右,要视喷淋时间和砂浆的黏稠度而定(考虑会使用回收浆料),有的厂家还选配了废水回收装置,可以将部分喷淋后的废水进行沉淀过滤再使用。进口设备的耗水量大致在5m3/h左右,其节水的关键就是在喷淋管的设计和喷淋槽内机械结构的设计,通过增加辅助装置来实现短时间喷淋的目的,这样也就达到了节水的目的,所以未来脱胶机的首要目的就是在节水上做文章,通过整合后的喷淋工艺槽,加之喷淋所使用的清洗剂来实现该目的。

(2)减少设备的占地面积。脱胶机所选配的工艺部分较多,如何更好利用空间来整合工艺成了一个重要的发展方向,通过多台机器对某个工艺装置的共用也是一个很好的解决办法。

(3)减少设备的人为操作。对脱胶机进行前后工艺的接口设置来实现整条线的自动化操作。对前道的线锯和后道的湿片分离以及硅片清洗进行全面的整合是减少人为干预的一个有效举措,并可以实现全面的过程监控,对所有的清洗件进行编码,做到可追溯的问题查询,将硅片生产的一个重要参数“碎片率”控制在最低的范围内,会大大减少硅片的生产成本。

(4)增加设备的自清洁功能。脱胶机是硅片生产过程中很脏的一个环节,通过对厂家生产过程的观察,设备的维护是保证设备正常运转的一个关键因素,而设备的自清洁功能也是减少维护时间的一个办法,其重要的作用就是减少维护时间,延长元器件的使用寿命,降低生产成本。

6 结束语

硅片脱胶环节是一个看似简单而又牵扯到很多物理和化学问题的一个工艺过程,随着未来科学技术的发展,工艺技术的革新,自动化的脱胶设备也将随之改变,改变的目的必将是智能化和精准化,更高的清洁度,更低的能耗和碎片率是衡量一台好设备的根本指标。