慢走丝机床属于高精密加工机床,可以实现5μm以内的加工精度,Ra可达到小于0.2μm。有些模具厂家在使用慢走丝机床时,不注意细节,以为好机床就应该能达到高质量加工。事实上,精密加工务必树立精密加工概念!

慢走丝机床都带有工艺参数库,其工艺参数一般都是在具体条件下(如工件材料、电极丝、温度20±3℃、湿度40-80%等)试验得出的。如果下述条件发生变化或者不能达标,可能会导致加工结果产生偏差。

冲水规范:按标准参数加工时,水压表指示值与理论值相比较后,差值应小于0.5bar。

工件与喷嘴间隙:0.05~0.10㎜。

电极丝的性能:镀锌丝或黄铜丝;抗拉强度900 N/㎜2。

工件材料为钢时:Cr12 钢,热处理HRC55。

精加工时,请保证水μS<>,尤其在精修加工时,请按工艺参数要求。必要时,请更换树脂或纯净水。

表面粗糙度要求Ra≧0.35μm时可选用普通黄铜丝(推荐使用与机床随机所配相同类型的丝),当Ra<>时,为了获得好的加工表面,选用镀锌丝进行加工。

二、温度对加工精度的影响

为了进行高精确和高质量的慢走丝线切割加工,环境稳定必须符合规定的要求,不能有任何阳光的直射或气流,应监控温度变化。机床保证工作精度的温度范围为20±3o,如果温差较大,则会影响加工精度及表面粗糙度。

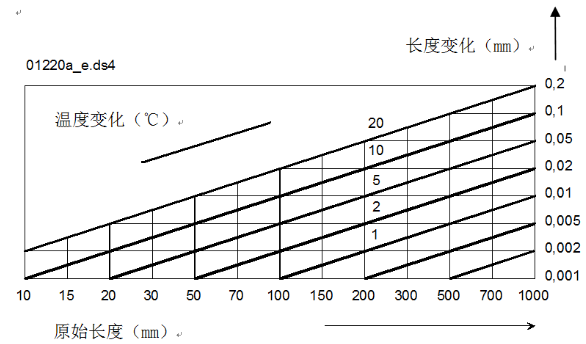

室温变化对加工精度有较大的影响,其影响反映在尺寸、位置、形状三方面。如图 6?12所示,温度变化越大、工件尺寸越大,其受温度的影响就更明显。例如长度200mm的工件,温度相差5度时会产生0.01mm的尺寸误差。一个较大的零件最好在一次开机中完成,如果放了一个晚上,只是主切影响不大,但要是修切中停止就很难保证加工精度了。

室温变化对加工精度的影响

影响慢走丝线切割加工效率有多方面的因素。如果在加工中出现效率低下的情况,可以考虑以下介绍的两方面因素。

(1)受零件结构及装夹所限不能有效的冲上高压水

这时就看切割的零件从装夹上有无可改善之处。有的零件是受支撑夹具影响底面被抬高,有的零件是受压板及装夹螺钉位置影响,不得不抬高上喷嘴,还有的是操作者怕碰上喷嘴未把上喷嘴落到最低处。低面被抬高的情况看是否可采用夹具支撑面与工作台面在同一平面的夹具,或把工件直接夹在工作台面上。

受螺钉压板影响和零件看是否能采用钳口夹具装夹;对于因操作者担心未把上喷嘴落到最低处的可准备好0.1㎜的塞尺按要求来做。对于确实因结构所限、不能有效冲上高压水的零件,只能降低切割能量,这时对切割效率就要有一个正确的认识。

(2)运丝系统相关

1)需检查导电块冷却水是否正常。尤其是下导电块的冷却水是否有,因为切割的过程中会掉铜末,长期使用机床后可能会堵塞下导电块冷却水甚至下喷嘴加工用冲水,应进行清理、疏通。

2)下臂上的下导轮转动是灵活。检查并清洗。

3)收丝轮是否正常。

4)检查丝的张力及丝速,必要时重新调节。

5)检查并清洗导丝嘴和导电块。