摘要:采用激光作为热源对电路板端子进行焊接,在激光聚焦头与电路板之间添加自动送丝机构,对电路板焊盘处进行自动送丝处理。阐述了设备总体结构、自动送丝机构、钎焊工艺流程及实际焊接效果。其中,钎焊工艺流程包括电路板预热处理、自动送丝、锡丝形成液滴、锡滴冷却和形成钎焊接头的过程;重点比较研究了预热和非预热处理的钎焊效果。结果表明,经预热处理焊锡液滴刚好覆盖焊盘,焊点圆滑饱满,无明显缺口,无脱落现象,效果更好。

关键词:电路板 激光钎焊 自动送丝机构

电子产品要求体积越来越小,重量越来越轻,对电路板(PCB)的体积和重量也提出了严苛的要求[1-4]。目前电路板焊接主要方式有烙铁焊、波峰焊、回流焊等焊接方式。其中,烙铁焊接的成功率低,容易出现虚焊、拉尖、爆锡等焊接缺陷,一旦焊接失败,整个电路板只能报废处理[5];而波峰焊和回流焊都必须将整个电路板放入高温炉中处理,效率很低,且对电路板中的低温敏感电子元器件损害极大,已经不能满足现代电路板的焊接需求[6]。

激光焊是将激光束经过光学组件聚焦后,对焊接区域进行局部加热,具有热影响区域小、效率高、容易实现自动化等优点,已经在高温金属材料焊接上得到广泛应用,如各种不锈钢焊接、铝合金焊接及异种材料的焊接[7-10]。随着激光焊接应用的发展,电路板的钎焊难题亦期待采用激光钎焊解决。但是激光钎焊对焊接位置精度要求较高,且对焊点温度非常敏感,目前研究的重点主要集中在如何提高钎焊加工位置精度及通过精确控制焊接区域的温度来避免对焊接以外区域的灼伤,但是焊接质量依然无法得到充分保证。在钎焊过程中,钎料、助焊剂、焊盘、焊接温度、焊接时间等因素均会影响到焊接效果,而且各种影响因素相互影响制约。因此,激光钎焊仍需要大量的工艺研究,改善焊接效果。

文中通过在激光聚焦头与电路板之间添加高精度自动送丝机构,优化设计钎焊加工工艺流程,对PCB端子进行精密焊接,达到了良好的焊接效果。

电路板钎焊设备整体结构主要由激光器组件、激光聚焦头(将激光束通过光学镜片聚焦到工件上)、运动平台及夹具安装板(固定电路板)等部分组成,设备整体结构如图1所示。其中X/Y/Z轴运动平台的行程为300 mm×200 mm×100 mm,可以加工较大幅面的电路板或者一次加工多个小型电路板,提高生产效率。

图1 设备总体组成图

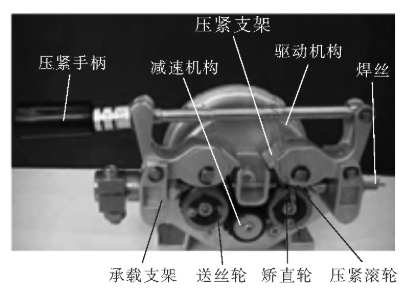

自动送丝系统主要由压紧手柄、送丝轮、驱动机构、矫直机构及压紧滚轮组成,结构如图2所示。焊丝缠绕在焊丝滚轮上后,采用压紧手柄对焊丝进行初步压紧,驱动机构在电机的作用下驱动上下两对压紧轮,焊丝在压紧滚轮的摩擦力作用下被拉出焊丝盘,然后进入焊丝矫直机构,保证焊丝在送丝软管中不发生折弯,最后焊丝经过导槽送入焊枪嘴,由焊枪嘴带动焊丝伸入到指定的焊接区域。其中送丝的位置精度主要依靠压紧滚轮保证,文中在压紧滚轮上开出U形槽,防止焊丝通过的过程中发生变形,影响送丝效果。

图2 自动送丝结构图

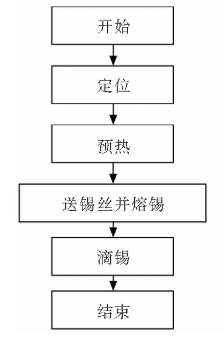

激光钎焊加工工艺流程主要包括定位、预热、送锡丝并熔锡、滴锡及结束过程,流程示意图如图3所示。将激光聚焦头在X/Y轴运动平移台的操控下到达指定位置(PCB焊盘的正上方),激光聚焦焦点距离PCB面3 mm,且激光聚焦头、送锡丝机构及焊盘三者位于同一平面。采用一定功率对预定PCB焊盘进行预热处理,预热功率应合理选取,较高很容易灼伤PCB焊盘,较小则无法起到预热效果。然后送丝机构将锡丝送出一定长度(此时锡丝与焊盘之间有一定高度距离),同时调节激光器功率并保持一定时间,将锡丝熔化。送丝机构在Z轴运动平移台的操控下高速向下运动并将锡焊液滴送至PCB焊盘上,然后送丝机构在Z轴运动平移台的操控下快速抬起,送丝嘴离开PCB焊盘,在焊盘上形成焊点,完成PCB上单个焊盘的焊接。

图3 钎焊流程设计示意图

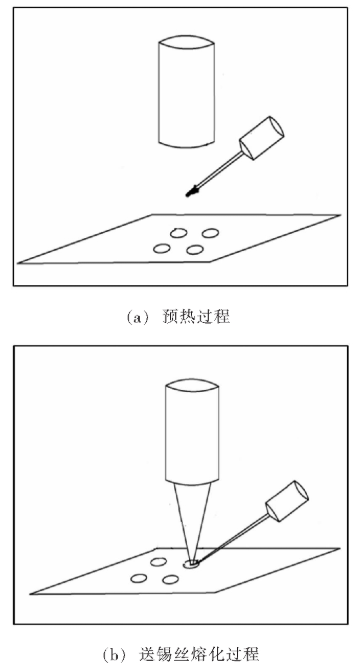

激光钎焊加工工艺流程中关键的两个过程为预热过程及送锡丝熔化过程。图4a为激光对PCB焊盘进行预加热的过程示意图,图4b为送锡丝熔锡过程示意图,需要快速送锡丝及对锡丝快速回收。文中设计的送丝速度最快达到300 mm/s,保证将钎料液滴快速送至PCB焊盘,避免激光长时间作用烧蚀PCB,同时送丝机构能在最短时间内抬起(0.1 s内)离开焊盘,避免了多余锡丝堵住送丝嘴。对于面积较小的PCB焊盘,送丝机构的精度决定了焊接的成败,根据实际生产经验,文中设计的送丝机构精度为 0.1 mm,可以焊接的PCB焊盘最小面积约为0.6 mm×0.6 mm。

对PCB焊盘预热的激光功率与作用时间需要大量的工艺试验进行探索。为了保证焊接效果的同时节约激光功率及激光作用时间,文中将激光功率及加热时间两因素进行混交试验,得出最佳的激光功率及预热时间分别为20 W和0.3 s。同时对熔锡过程中的激光功率及激光作用时间两因素进行混交试验,得到最佳的工艺参数:激光功率为50 W,激光作用时间为0.4 s。图5为PCB焊盘实际焊接效果图,其中图5a未对焊盘进行预热处理,直接进行送丝熔锡焊接的效果,可以看到焊点与焊盘粘合不牢固,有的甚至有脱落现象;图5b为使用最佳激光能量及作用时间对焊盘预热后,再进行送锡丝熔化焊接,可以看到熔化的钎料液滴刚好覆盖焊盘,焊点圆滑饱满,无明显缺口,焊点无脱落现象,这可能是焊盘预热工艺增加了钎料的润湿性及流动性,从而提高了焊接强度。在送锡丝与退锡丝反复运动过程中,未发生堵锡和断锡现象,焊接过程稳定。同时,熔锡过程、送丝步骤及激光作用步骤同时进行,时间为0.4 s,加上焊盘预热时间0.3 s,单个焊点的焊接时间为0.7 s,极大提高了焊接效率。

图4 焊接过程示意图

图5 锡焊实际效果图

(1)通过自动送丝机构对电路板进行送丝焊接,优化钎焊过程设计,得到无烧蚀、无漏焊、无虚焊的焊接效果,焊接过程中无堵丝、无断丝现象发生,焊接过程稳定可控。

(2)焊接单个焊盘时间为0.7 s,送丝精度达到0.1 mm,可焊接的焊盘面积最小约为0.6 mm×0.6 mm,可以实现小面积的PCB端子的精密焊接。

(3)在实际的电路板焊接生产过程中,该系统得到广泛使用,提高了成品率,降低了生产成本,取得了很好的经济效益。