在传统的电子组装工艺中,对于安装有过孔插装元件(PTH)印制板组件的焊接一般采用波峰焊接技术。但波峰焊接有许多不足之处:不能在焊接面分布高密度、细间距贴片元件;桥接、漏焊较多;需喷涂助焊剂;印制板受到较大热冲击翘曲变形。由于目前电路组装密度越来越高,焊接面不可避免将会分布有高密度、细间距贴片元件,传统波峰焊接工艺已经对此无能为力,一般只能先单独对焊接面贴片元件进行回流焊接,然后手工补焊剩余插件焊点,但存在焊点质量一致性差的问题。为了应对上述挑战,几种新型混装焊接工艺技术不断涌现,例如选择性焊接、通孔回流焊和使用屏蔽模具等,可以保护表面贴装元件来实现对通孔元件焊接,大幅度降低生产工序和周期时间。本文将逐一介绍。

1几种混装焊接工艺技术介绍

1.1选择性焊接

可通过与波峰焊的比较来了解选择性焊接的工艺特点。两者间最明显的差异在于波峰焊中PCB的下部完全浸入液态焊料中,而在选择性焊接中,仅有部分特定区域与焊锡波接触。由于PCB本身就是一种不良的热传导介质,因此焊接时它不会加热熔化邻近元器件和PCB区域的焊点。在焊接前也必须预先涂敷助焊剂。与波峰焊相比,助焊剂仅涂覆在PCB下部的待焊接部位,而不是整个PCB。选择性焊接并不适合焊接贴片元件。

选择性焊接工艺有两中不同工艺:拖焊工艺,浸焊工艺。

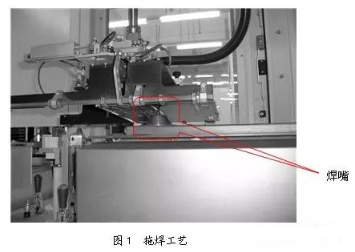

(1) 拖焊工艺。选择性拖焊工艺是在单个小焊嘴焊锡波上完成的,如图1。拖焊工艺适用于PCB上非常紧密的空间进行焊接。例如:个别的焊点或引脚,单排引脚能进行拖焊工艺。PCB以不同的速度及角度在焊嘴的焊锡波上移动达到最佳的焊接质量。为保证焊接工艺的稳定,焊嘴的内径小于6 mm。焊锡溶液的流向被确定后,为不同的焊接需要,焊嘴按不同方向安装并优化。机械手可从不同方向,即0o~12o间不同角度接近焊锡波,于是用户能在电子组件上焊接各种器件,对大多数器件,建议倾斜角为10o。

与浸焊工艺相比,拖焊工艺的焊锡溶液及PCB板的运动,使得在进行焊接时的热转换效率就比浸焊工艺好。然而,形成焊缝连接所需要的热量由焊锡波传递,但单焊嘴的焊锡波质量小,只有焊锡波的温度相对高,才能达到拖焊工艺的要求。例:焊锡温度为275 ℃~300 ℃,拖拉速度10 mm/s~25 mm/s通常是可以接受的。在焊接区域供氮,以防止焊锡波氧化,焊锡波消除了氧化,使得拖焊工艺避免桥接缺陷的产生,这个优点增加了拖焊工艺的稳定性与可靠性。

机器具有高精度和高灵活性的特性,模块结构设计的系统可以完全按照客户特殊生产要求来定制,并且可升级满足今后生产发展的需求。机械手的运动半径可覆盖助焊剂喷嘴、预热、和焊锡嘴,因而同一台设备可完成不同的焊接工艺。机器特有的同步制程可以大大缩短单板制程周期。机械手具备的能力使这种选择焊具有高精度和高质量焊接的特性。首先是机械手高度稳定的精确定位能力(±0.05 mm),保证了每块板生产的参数高度重复一致;其次是机械手的5维运动(X、Y、Z、U、q)使得PCB能够以任何优化的角度和方位接触锡面,获得最佳焊接质量。机械手夹板装置上安装的锡波高度测针,由钛合金制成,在程序控制下可定期测量锡波高度,通过调节锡泵转速来控制锡波高度,以保证工艺稳定性。

尽管具有上述这么多优点,单嘴焊锡波拖焊工艺也存在不足:焊接时间是在焊剂喷涂、预热和焊接三个工序中时间最长的。并且由于焊点是一个一个的拖焊,随着焊点数的增加,焊接时间会大幅增加,在焊接效率上是无法与传统波峰焊工艺相比的。但情况正发生着改变,多焊嘴设计可最大程度地提高产量。例如,采用双焊接喷嘴可以产量提高一倍。对助焊剂也同样可设计成双喷嘴。

(2)浸焊工艺。浸入选择焊系统有多个焊锡嘴,并与PCB待焊点是一对一设计的,虽然灵活性不及机械手式,但产量却相当于传统波峰焊设备,设备造价相对机械手式也较低。根据PCB的尺寸,可以进行单板或多板并行传送,所有待焊点都将以并行方式同一时间内完成助焊剂喷涂、预热、和焊接。但由于不同PCB上焊点的分布不同,因而对不同的PCB需制作专用的焊锡嘴。焊嘴的尺寸尽可能大,保证焊接工艺的稳定,不影响PCB上的周边相邻器件,这一点对设计工程师讲是重要的,也是困难的,因为工艺的稳定性可能依赖于它。

使用浸入选择焊工艺,可焊接0.7 mm~10 mm的焊点,短引脚及小尺寸焊盘的焊接工艺更稳定,桥接可能性也小,相邻焊点边缘、器件及焊嘴间的距离应大于5 mm。选择浸焊工艺,可使用下列参数设置:

①焊锡温度27 5℃~300 ℃

②浸入速度20 mm/s~25 mm/s

③浸入时间1 s~3 s

④浸后速度2 mm/s

⑤激波泵速率按焊嘴数量定

1.2通孔回流焊

简单地说,通孔回流焊接工艺(Through-hole Reflow, THR),就是使用回流焊接技术来装配通孔元件和异型元件。由于产品越来越重视小型化、增加功能以及提高组件密度,许多单面和双面板都以表面贴装元件(SMC)为主。但是,由于固有强度、可靠性和适用性等因素,在某些情况下,通孔型器件仍然较SMC优胜,特别是处于PCB边缘的连接器。

在以表面安装型组件为主的电路板上使用通孔器件,其缺点是单个焊点费用很高,因为当中牵涉到额外的处理步骤,包括波峰焊、手工焊或其他选择性焊接方法。就这类装配来说,关键在于能够在单一的综合工艺过程中为通孔和表面安装组件提供同步的回流焊。图2为通孔回流焊接工艺。

通孔回流焊工艺可实现在单一步骤中同时对通孔型器件和SMC器件进行回流焊。制造工艺所需要的步骤取决于装配中使用的特殊组件。例如,计算机主板上带有大量的SMC(它占了所用组件的大部分)以及数量有限的通孔型器件:连接器、分立组件、开关和插孔器件等。目前使用锡膏网板印刷和回流焊将SMC固定在PCB上。可以采用类似的工艺来完成通孔以及异型器件的互连。在许多情况下,使用THR工艺可以省去后续的波峰焊接操作。

1.2.1 锡膏涂覆工艺

与一般的表面贴装工艺相比,通孔回流工艺使用的锡膏量要比一般的SMT多一些,大约是其30倍。目前通孔回流工艺主要采用两种锡膏涂覆技术,包括锡膏印刷和自动点锡膏。

(1)锡膏印刷。对于THR工艺,网板印刷是将锡膏沉积于PCB的首选方法。网板厚度是关键的因素,这将影响到漏印到PCB上的锡膏量。可采用阶梯网板,其中较厚的区域专为通孔器件而设。这种钢网设计可满足不同锡膏量的要求。

(2)自动点锡膏。自动点锡膏成功地为通孔和异型组件沉积体积正确的锡膏,它提供了网板印刷可能无法实现的大量锡膏沉积的灵活性和能力。在为裸露的电镀通孔(Plated Through Hole,PTH)点锡膏时,建议使用比PTH直径略大的喷嘴。这样,在点锡膏时,强迫锡膏紧贴PTH的孔壁,并使材料从PTH的底部稍稍挤出,然后从点锡膏相反的方向将组件插入。如果使用比PTH直径小的喷嘴,锡膏会从孔中排出并造成严重的锡膏损失。

通孔回流焊在很多方面可以替代波峰焊来实现对插装元件的焊接,特别是在处理焊接面上分布有高密度贴片元件(或有细间距SMD)的插件焊点的焊接,这时传统的波峰焊接已无能为力,另外通孔回流焊能极大地提高焊接质量,这足以弥补其设备昂贵的不足。通孔回流焊的出现,对于丰富焊接手段、提高线路板组装密度(可在焊接面分布高密度贴片元件)、提升焊接质量、降低工艺流程,都大有帮助。

1.2.2通孔回流焊元件的装配工艺

应用在计算机、自动化设备及通信设备上的异型元件由于其高度较高、外形奇特和重量大的特点,要求自动贴片设备具有能处理范围很宽的元器件种类的能力,归纳起来,要求贴片设备具有:(1)用户化(特殊)吸嘴—有足够的真空吸力;(2)可调夹具—某些元件可能需要特殊的夹子拾取和装配;(3)特殊板的支撑及夹持系统;(4)高的装配压力;(5)对于异型元件的高精度装配,机器具有全像处理能力。

业界对通孔技术重燃兴趣的原因之一,就是在于现在一些品牌的自动贴装设备,如环球仪器的Advantis AX72和Ploaris,具有很强的贴装异型和通孔元件的能力。元件可采用管式、编带式、华夫盘式等包装,送料器直接安装在贴片机上。自动贴装具有精确、可靠和高速的优点,而且可以进行自动贴装的组件也越来越多。手工贴装是次一级的贴装选择,对于与一些通孔连接器,由于有定位销设计有助于对位。对于高引脚组件,这些变得越来越重要。手工贴装在于安装成本很低且没有设置时间,缺点在于速度低,并且精度不稳定。

1.2.3通孔回流焊接工艺

回流焊必须能够为整个组件和所有引脚位置提供足够的热量(温度)。与组件上装配的其他表贴元件相比,许多异型/通孔器件较高并具有较大的热容。对于THR应用,一般采用的是红外辐射再流焊,避免热风对流温度不均对焊接造成影响。分开的顶部和底部加热控制也有助于降低PCB组件上的温差。对于带有高堆叠25脚DSUB连接器的计算机主板,组件本体温度高得不能接受。解决这个问题的方法是增加底部温度而降低顶部温度。液相线之上的时间应该足够长,从而使助焊剂从PTH中挥发,可能比标准温度曲线要长。截面切片分析可能很重要,以确认回流焊温度曲线的正确性。此外,还必须仔细测量组件上的峰值温度和热梯度并严加控制。所以,设置回流焊接曲线时必须注意:(1)控制空洞/气泡的产生;(2)监控板上温度的分布、大小元件的温差;(3)考虑元件本体热兼容性;(4)升温速率、液相以上时间、回流峰值温度、冷却速度。

要求适当的稳定的升温速率,因为在此过程中,由于锡膏受热黏度下降,同时助焊剂挥发使锡膏粘度升高,适当的稳定的升温速度使锡膏黏度维持平稳,这对于装配过程中元件引脚顶端留有锡膏的情况非常重要。

1.3使用屏蔽模具波峰焊接工艺技术

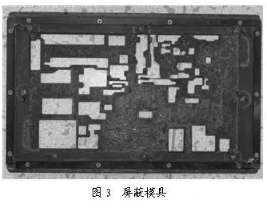

由于传统波峰焊接技术无法应对焊接面细间距、高密度贴片元件的焊接,因此一种新方法应运而生:使用屏蔽模具(如图3)遮蔽贴片元件来实现对焊接面插装引线的波峰焊接。

1.3.1 使用屏蔽模具波峰焊接技术的优点

1)实现双面混装PCB波峰焊生产,能大幅提高双面混装PCB生产效率,避免手工焊接存在的质量一致性差的问题。

2)减少粘贴阻焊胶的准备时间,提高生产效率,降低生产成本。

3)产量相当于传统波峰焊。

1.3.2 屏蔽模具材料

1)制作模具必须防静电,常见材料为:铝合金,合成石(国产/进口),纤维板。使用合成石时为避免波峰焊传感器不感应,建议不要使用黑色合成石。

2)制作模具基材厚度。根据机盘反面元件的厚度,选取5 mm~8 mm厚度的基材制作模具。

1.3.3 模具工艺尺寸要求

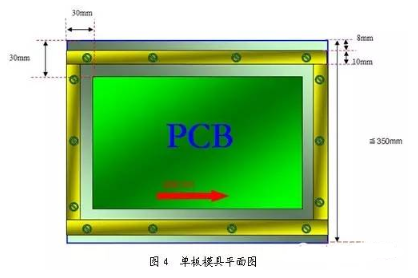

1)模具的外形尺寸:模具的长与宽分别等于PCB的长与宽加上60 mm的载具边的宽度

且模具宽度必须≦350 mm,具体工艺尺寸如图4。当PCB宽度小于140 mm时,可以考虑在一模具同时放置两块PCB焊接。

2)工艺边离边缘8 mm,另外两边贴近边缘地方加装10 mm宽、10 mm高的电木条,以增加模具的强度,减少模具变形。

3)每个加强档条上必须使用螺丝固定,螺丝与螺丝的间必需在150 mm以下。

4)在模具制作完成后,需在四周且间距100 mm以内安装压扣 (固定PCB于模具上),且须注意以下几点:①旋转一周不碰触到零件;②不影响DIP插件;③能将PCB稳固于模具。

5)模具的四个角要开一个R5的倒角。

6)模具上的PCBA在过锡炉时,有些零件受锡波的冲击会产生浮高,因此对一些容易浮高的零件采用压件的方法来解决。目前主要采用的方式:①金属铁块压件;②模具上安装压扣压件;③制作防浮高压件治具。

2 结束语

由于目前线路板越来越复杂,传统的波峰焊接技术受到了极大限制,特别是针对焊接面上分布有高密度贴片元件(或有细间距SMD)的插件焊点的焊接,若手工焊接插件焊点存在质量一致性差的问题。应对这一挑战的最好解决办法就是采用上述介绍的几种新型混装焊接工艺技术,它们都可以保护表面贴装元件来实现对通孔元件焊接。选择哪一种焊接工艺技术要视产品特点而定,若产品批量小、品种多,则可以考虑选择性拖焊工艺技术,无需制作专门的模具,但设备投资较大。若产品种类单一,批量大,又想与传统波峰焊工艺相兼容,则可考虑采用使用屏蔽模具波峰焊接工艺技术,可以达到与传统波峰焊接相当的产量,但需要投资制作专门的模具。这两种焊接技术工艺都比较好控制,因此在目前电子组装生产中正被广泛采用,而通孔回流焊接由于工艺控制难度较大,应用相对前二者少些,但对提升焊接质量、丰富焊接手段、降低工艺流程,都大有帮助,也是一种非常有发展前景的焊接手段。

可以预见,随着电子组装密度的进一步提高,上述几种新型混装焊接技术必将在电子组装中发挥越来越重要的作用,同时也给PCB设计者提供了新的工艺选择。