在机械加工过程中,夹具对加工质量、生产率和产品成本都有直接的影响。合理的夹具可以充分发挥现有设备的潜力,以便工人掌握复杂或精密零件的加工技术,在减轻繁重的体力劳动等方面起着巨大作用。下面是以一种挡板为例,制作的一套专用工装。

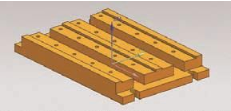

(1)基础板(见图1)的选材与制造:选用Q235-AF材料制作基础板,这种材料加工方便、成本不高且比较耐用。首先用普通铣床加工1块460mm×300mm×50mm的长方板尺寸,然后用平面磨床进行磨削,厚度方向要求上、下两面平行度保证在0.03mm以内,再用立式加工中心1次装夹加工出各个定位基准面及定位销孔,并保证各定位基准面的平行度在0.01mm以内。

图1

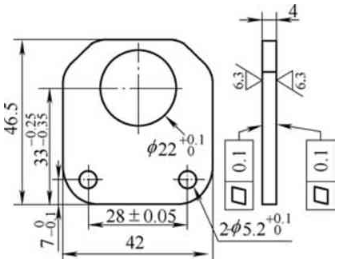

(2)定位基准的选择:夹具定位基准要与工件的工艺基准相重合。工件是以工件图(见图2)中下侧面做为工艺基准,但工件上、下两端面都需要加工,故先加工一端面,然后换面采用已加工完成的端面作为底平面,用相邻的一侧面及工艺基准面的相对面作为定位基准,使用1个定位销限制工件纵向运动,然后在工艺基准面加工1刀,以保证各个工件的尺寸都在公差范围之内。

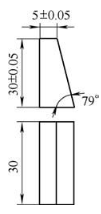

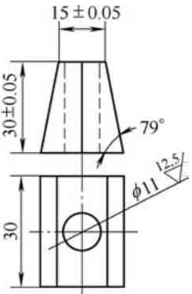

(3)夹紧装置的选择:因工件上、下两端面都需要加工,不能采用压板直接夹压在工件上,故采用楔块1(见图3)、楔块2(见图4)配合螺栓夹紧工件。此夹紧方式既不干涉加工工件表面,又能保证工件夹紧合理有效。每1套夹紧装置分别对应2个工件,这样做不但节省材料、减小夹具面积及降低夹具的加工成本,还能减少工件的夹压时间、提高工作效率。

图2

(4)挡板夹具总装示意图(见图5),这个夹具不仅1次装夹数量多而且体积也不大,只需要立式加工中心一半工作台的面积,这样一来就算这批挡板还没有全部加工完成,临时有其它工件需要加工也不需要拆卸这个夹具,节省了拆卸夹具跟下次加工挡板的准备时间,为操作者减少了重复劳动,提高了工作效率。

图3

图4

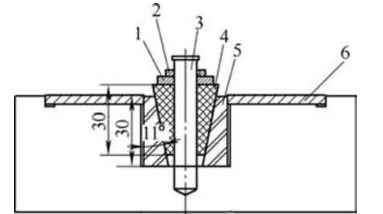

图5

1.垫片 2.M10螺母 3.螺杆4、5.楔块 6.工件

首先将基础板通过U形孔用螺杆和螺栓与立式加工中心工作台相联接,并保证基础板加工完的定位基准面与工作台X轴相平行,然后压紧基础板并将工件放入,再用楔块把工件夹紧,并确定工件在夹具上的位置。利用自制夹具(见图6),我们一次可装夹加工20个工件,每2个工件1套夹紧装置,加快夹压工件速度,利用立式加工中心装夹加工完成铣端面、1侧面以及钻铣端面上3个孔,相比之前使用组合夹具1次装夹加工6个工件,每个工件1套夹紧装置,不但效率大大提高,而且也不需要长期占用组合夹具资源。

图6

在现代机械加工行业,我们想要高效率加工一批合格的零部件,不仅需要高精度的机床、锋利耐用的刀具及各种各样的通用或专用夹具,同时也需要合格的操作者。在零件的加工过程中,一个合格的操作者需要把复杂的零件简单化,简单的零件程序化。有时操作者在不影响零件精度的前提下,改动工艺或制作一些简单、实用的小夹具,不但能提高零件的加工速度而且还能降低劳动强度,使操作者减少重复劳动继而提高产品质量,降低生产成本。

参考文献:

[1] 孟少农. 机械加工工艺手册[M].北京:机械工业出版社,1996.