一、成型问题-分层起皮

分层起皮是指制件表面能被一层一层的剥离。

1.分层起皮原因分析

混入不相容的其他高分子聚合物

成型时使用过多的脱模剂

型腔内熔体温度过低

水分过多

浇口和流道存在尖锐的角

树脂温度不一致

2.案例 (分层起皮)

3.改进方法

材料 | 避免不相容的杂质或受污染的回收料混入原料中 |

模具设计 | 对所有存在尖锐角度的流道或浇口进行倒角处理,实现平滑过度. |

工艺条件 | 增加料筒和模具温度 成型前对材料进行恰当的干燥处理. 避免使用过多的脱模剂 |

二、成型问题-流痕

流痕是指在浇口附近呈波浪状的表面缺陷

1.流痕的原因分析

熔体温度过低

模温过低

注塑速度过低

注塑压力过低

流道和浇口尺寸过小

2.案例 (流痕)

3.改进方法

模具设计 | 增大流道中冷料井的尺寸,以吸那更多的前锋冷料. 增大流道和浇口的尺寸 缩短主流道尺寸或改用热流道系统 |

工艺条件 | 增加注塑速度 增加注塑压力和保压压力 延长保压时间 增大模具温度 增大料筒和喷嘴温度 |

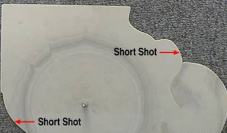

三、成型问题-欠注

欠注是指模具型腔不能被完全填充满的一种现象。

1.欠注形成原因

任何阻止聚合物熔体流动或使聚合物注塑量不足的因素均可能导致欠注现象。这些因素包括:

熔体温度、模具温度或注塑压力和速度过低

原料塑化不均

排气不良

原料流动性不足

制件太薄或浇口尺寸太小

聚合物熔体由于结构设计不合理导致过早硬化或是未能及时的进行注塑.

2.改进方法

改进方法(1)

材料 | 增加熔体的流动性 |

模具设计 | 填充薄壁之前先填充厚壁,避免出现滞留现象,导致聚合物熔体过早硬化。 增加浇口数量,减少流程比。 增加流道尺寸,减少流动阻力 排气口的位置设置适当,避免出现排气不良的现象. 增加排气口的数量和尺寸 |

改进方法(2)

注塑机 | 检查止逆阀和料筒内壁是否磨损严重,上述磨损会导致注塑压力和注塑量损失严重。 检查加料口是否有料或是否架桥。 |

工艺条件 | 增大注塑压力 增大注塑速度,增强剪切热 增大注塑量 增大料筒温度和模具温度 |

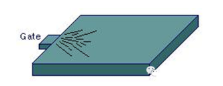

四、成型问题-银纹/水花

银纹是指水分、空气或炭化物顺着流动方向在制件表面呈现发射状分布的一种表面缺陷。

1.银纹产生的原因分析

原料中水分含量过高

原料中夹有空气

聚合物降解

· 材料被污染

· 料筒温度过高

· 注塑量不足

2.案例 (银纹)

3.改进方法

材料 | 注塑前先根据原料商提供数据干燥原料 |

模具设计 | 增大主流道、分流道和浇口尺寸 检查是否有充足的排气位置 |

成型工艺 | 选择适当的注塑机和模具 切换材料时,把旧料完全从料筒中清洗干净。 增大背压 改进排气系统 降低熔体温度、注塑压力或注塑速度 |

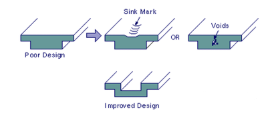

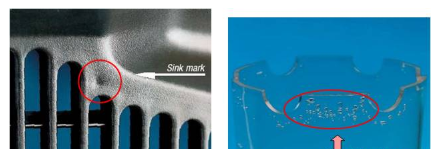

五、成型问题-缩痕

缩痕是指制件在壁厚处出现表面下凹的现象,通常在加强筋、沉孔或内部格网处出现。

1.沉孔形成的原因分析

注塑压力或保压压力过低

保压时间或冷却时间过短

熔体温度或模温过高

制件结构设计不当

2.案例 (缩痕)

3.改进方法

结构设计 | 在易出现缩痕的表面进行波纹状处理 减小制件厚壁尺寸,尽量减小厚径比 重新设计加强筋、沉孔和角筋的厚度,它们的厚度一般推荐未壁厚的50-80%。 |

成型工艺 | 增加注塑压力和保压压力 降低熔体温度 增加浇口尺寸或改变浇口位置 |

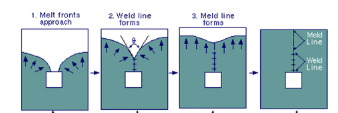

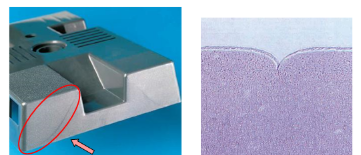

六、成型问题-熔接痕

熔接痕是指两股料流相遇熔接而产生的表面缺陷

1.熔接痕产生原因分析

制件中如果存在孔、嵌件或是多浇口注塑模式或是制件壁厚不均,均可能产生熔接痕。

2.案例分析 (熔接痕)

3.改进方法

材料 | 增加塑料熔体的流动性 |

模具设计 | 改变浇口的位置 增设排气槽 |

工艺条件 | 增加注塑压力和保压压力 增加熔体温度 降低脱模剂的使用量 |