摘要: 微波等离子清洗作为一种绿色无污染的高精密干法清洗方式, 可以有效去除表面污染物,避免静电损伤。简述了微波等离子清洗的原理及特点,介绍了设备的构成、清洗工艺和模式,对微波导入和微波源与负载的匹配两个关键技术进行了研究;通过工艺验证,微波等离子清洗降低了接触角度,提高了引线键合强度。

在集成电路的制程中,会产生许多种类的污染物,包括氟化树脂、氧化物、环氧树脂、焊料、光刻蚀剂等,这些污染物将严重影响集成电路及其元器件的可靠性和合格率。等离子清洗作为一种能有效去除表面污染物的工艺技术被广泛应用于集成电路的制程中。

随着工艺技术水平的不断提高,集成电路的规模和复杂程度越来越高,生产中采用的新材料、新结构、新器件不断出现,传统等离子清洗技术在去除表面污染物的同时却不能有效避免静电损伤。在日常工作中,个人身体所带的静电势在1~2kV的区间内,人体一般无法察觉到这个电压范围内的静电,但敏感的集成电路却无法承受这个水平的静电电压而受到损伤,并且90%的静电损伤是无法检测,只有在使用时才会被发现,这就严重影响集成电路的成品率和可靠性,这对于敏感电路来说却是不允许的,基于这个工艺要求,在清洗工艺中去除污染物的同时避免静电损伤就显得尤为重要。本文针对集成电路制程需求,充分利用现有成熟等离子清洗技术,重点介绍了微波等离子清洗机及工艺验证。

1 微波等离子清洗原理及特点

等离子体是物质存在的一种基本形态(被称为物质的第四态),是由原子,电子,分子,离子或自由基组合而成,等离子清洗就是通过物理、化学作用对被清洗物表面进行处理,实现去除分子水平污染物的一种工艺过程,同时也可提高其表面活性。

1.1微波等离子发生原理

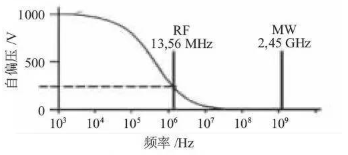

微波等离子是由工作频率为2.45GHz的微波激发工艺气体放电,在正负极磁场作用下的谐振腔体内产生等离子体,该谐振腔体位于反应仓体旁边,磁控管连接微波发生器,因为整个放电过程不需要正负电极,所以产生自偏压极小,从根本上避免了静电放电损伤。等离子体激发频率和自偏压的关系如图1所示。

1.2微波等离子清洗特点

微波等离子清洗与传统湿法清洗相比,不需要使用大量的酸、碱、有机溶剂等,不会给环境带来任何污染,有利于环保和人员安全,同时该清洗技术的均匀性、重复性和可控性非常好,具有三维处理能力,可以进行方向选择。微波等离子清洗与低频或射频放电产生的等离子体相比,它的特点是没有正负电极,自偏压很小,不会产生放电污染,有效防止静电损伤;等离子密度高,生产效率高;离子运动冲击小,不会产生UV(紫外线)辐射,尤其适用于一些敏感电路的制程清洗。

2 微波等离子清洗机

本研究对象是中国电子科技集团公司第二研究所自主研发的DQX-310微波等离子清洗机,设备结构由五部分组成:外壳框架系统、微波放电系统、真空系统、供气系统和控制系统。该设备控制方式为工控机 PLC,操作方式包括自动模式和手动模式,在自动模式下将不同工艺参数按照配方方式管理,可同时存储50组不同的配方。设备设计有工作气体耗尽报警、压缩空气压力低于设定值报警、泵热过载报警、反应仓泄露率过大报警等安全功能。图2为设备组成示意图及实物照片。

2.1工艺流程及参数

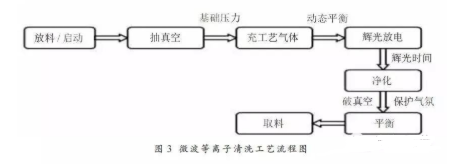

微波等离子清洗工艺流程及其工艺参数决定着清洗质量,工艺流程包括抽真空、充放工艺气体、辉光放电、净化和平衡,工艺参数包括放电功率、气体种类、气体流量和辉光放电时间,不同的工艺参数设置直接影响微波等离子体清洗效果,因此针对不同的清洗对象和制程要求应该设置适当的工艺参数以便进行清洗。根据我所在射频等离子清洗方面多年的研发经验制定微波等离子清洗工艺流程图,如图3所示。

2.2清洗模式设计

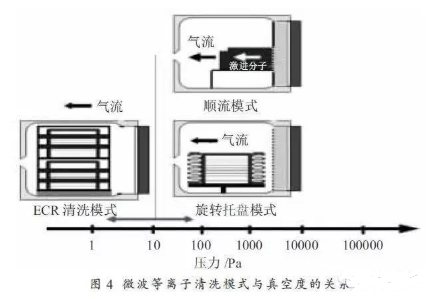

集成电路制程中不同的工艺过程会使用不同的物料盒来存放工件,主要分为半封闭式和敞开式的物料盒,这就要求清洗机有很好的兼容性,因此我们在微波等离子清洗机中设计了三种清洗模式,分别是ECR模式,顺流模式和旋转模式,可通过触摸屏进行切换,其中旋转清洗和ECR清洗模式适用于敞开式的物料盒,顺流清洗模式适用于半封闭的物料盒,同时清洗模式的不同对反应腔体的真空度要求也不一样,关系如图4所示,ECR清洗模式所需的真空度要求更低,相比另外两种模式效果更好,去除污染物的能力更强。

3 关键技术与解决方案

3.1微波导入

微波导入是通过放电的形式将微波能量转移到工艺气体分子上,同时促使气体电离从而产生等离子体的一种过程,其放电的效率直接影响着清洗质量。微波放电的原理分为矩形波导管电场放电法和空腔谐振器耦合法两种,考虑到放电效率,我们选择采用空腔谐振器耦合法来进行微波导入。空腔谐振器耦合放电法的原理是选择在空腔谐振器电磁感应最强的位置加工一个圆形孔洞,把放电管安装在这个圆孔上,这样做是可以使空腔谐振器的电场方向和放电管的方向平行,通过安装在谐振器末端的短路器来调整其长度。同时在放电管的外部安装一段保护管,可以避免微波从圆孔和放电管的缝隙中泄露。为了提高放电管的耐热强度,我们选择了热损耗极小的石英管或者是氧化铝管。

3.2负载与微波源的匹配

与射频等离子清洗的匹配性相比,微波等离子清洗机的匹配性更加困难,主要由于微波反馈过程中,如果不能精确的进行负载调节,微波源将很容易造成损伤。所以说精确的匹配性调节是获得优良清洗效果的必要条件。微波源配备合适的匹配系统可以根据清洗腔体及产品等清洗条件的不同进行负载阻抗自动调节,使清洗效果及一致性达到最佳。

隔离器是一种降低负载变动防止反射波对磁控管影响的元器件,可以将负载的变动导致的磁控管输出功率和发振频率的变化幅度抑制在一定范围内,减少磁控管收到反射波的影响,延长微波源及磁控管的使用寿命。将“隔离器”接入到微波传输线中,可以使入射波通过后几乎无衰减,而利用模拟负载使反射波在旋转90°之后被吸收掉。尤其是在负载条件不稳定的情况下,能够有效避免微波源及磁控管遭受反射损伤。

4 工艺验证

集成电路制程工艺中键合失效是主要原因之一,据统计约有30%的产品失效来源于键合缺陷,严重影响集成电路的可靠性。微波等离子清洗可有效去除键合区的污染物,提升键合质量,因此我们选择集成电路引线键合前的清洗来验证微波等离子清洗效果。实验选用中国电子科技集团公司第二研究所研制的DQX-310微波等离子清洗机、THETA接触角测试仪和DAGE-SERIES-4000TPXY拉力测试仪。

4.1实验方案

实验针对以下内容进行:采用“95%氩气+5%氢气”的混合气体作为实验中的工艺气体;选择不同的工艺参数,包括放电功率、放电时间和气体流量,在实验条件和其他参数不变的前提下,分别变换3个参数探究对清洗效果的影响。通过清洗前后接触角和键合强度的检测来验证清洗效果。

4.2实验结论

通过微波等离子清洗后,工件表面的污染物明显减少,接触角明显降低,有效改善结合区域的表面浸润性,且发现对接触角的影响主次依次排序:工艺气体流量>放电功率>放电时间,适合实验工件的工艺参数清洗后接触角测试结果如表1所示;键合强度普遍提高,拉力测试平均提升26.12%。

5 小结与展望

微波等离子清洗具有激发频率高、自偏压小、离子动能小、离子浓度高、化学反应强等特点,可以有效避免静电损伤、实现均匀的三维清洗,与传统等离子清洗(超声或射频)相比,微波等离子清洗可以产生具有优良特性的等离子体,所以微波等离子清洗机在集成电路制程中,尤其是可靠性要求极高的军用集成电路生产过程中发挥着举足轻重的作用,市场前景十分广阔。