摘要:冷轧BA表面不锈钢在抛光装饰行业中作为镜面板加工基板得到广泛应用。着重介绍了抛光行业对镜面不锈钢表面的判定标准,并从抛光原理、设备、抛光溶液、工艺技术等方面介绍了电解抛光、化学抛光、机械抛光以及化学机械抛光等目前抛光行业最常见的四种镜面抛光技术;同时从设备要求、镜面板质量、加工效率、对环保影响等多方面对四种抛光技术的优劣进行了对比。收集了抛光镜面板过程中容易出现的缺陷,对其原因进行了分析,并提出了相应的解决方案。

由于良好的加工性能、耐腐蚀性能和装饰性能,不锈钢的需求在国内井喷提高,中国不锈钢的冷轧技术和质量不断提高完善的同时,国内不锈钢深加工客户对不锈钢的认知也飞速发展,不锈钢除用于深冲制品行业外,装饰行业的需求不断扩大,在不锈钢深加工市场上占据了半壁江山。而不锈钢应用在装饰行业则需要对不锈钢表面进行镜面加工,获得最终的镜面(8K)不锈钢。该表面直接应用到电梯、装潢等行业,同时也是进行彩色不锈钢加工的基础表面。

8K表面(No.8)即镜面抛光表面,反射率高,反射图像清晰,通常用解像度和表面缺陷率来衡量镜面不锈钢质量,一般用目测法进行评定,胡社军在文献[1]中提出了如下判定标准:1级为表面光亮如镜,能清晰地看到人的五官和眉毛;2级为表面光亮,能看到人的五官和眉毛,但眉毛部分不清晰;3级为表面光亮较好,能看到的人的五官和轮廓,眉毛部分模糊;4级为表面有光泽,但看不清人的五官;5级为表面无光泽,发白。

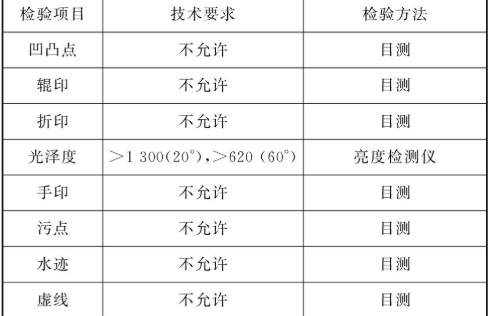

随着不锈钢冷轧工艺的发展,宁波宝新不锈钢有限公司通过控制冷轧轧辊质量、光亮退火生产出来BA产品能达到2级水平甚至是1级水平。同时,随着检测技术的发展,有部分抛光加工用户已经希望用数据对8K表面进行量化管理,中华人民共和国浙江省出入检验检疫局、高鸿不锈钢(浙江)有限公司(目前改名宝鸿)联合起草行业标准《出口不锈钢装饰板表面质量检查规程》中规定(SN/T 1671—2005),镜面不锈钢按照如下标准判定,见表1。

表1 镜面板检测

Table 1 Mirror stainless steel inspection

但由于镜面不锈钢的用途不同,对镜面质量的要求也不同,因此,对镜面质量进行量化的检测并未得到广泛的推广和应用,而通过界限样板的目测比对方法更容易得到市场的认可和接受。

获取高质量的镜面不锈钢主要采用的抛光技术有:电解抛光、化学抛光和机械抛光。

2.1 电解抛光

电解抛光工艺是将不锈钢浸泡在电解液中的一种抛光工艺,在此工艺中不锈钢作为阳极,借助直流电流通过电解质特定溶液传递到金属,在阳极工件表面形成一种高电阻率的稠性黏膜,稠性黏膜在不锈钢制品表面微观凹凸处厚度不同,导致阳极表面电流密度的微观分布不均匀,凸起处电流密度大,溶解快,凹处电流密度小,溶解慢,从而降低不锈钢表面粗糙度,提高平整和亮度,同时形成无缺陷的钝化层。

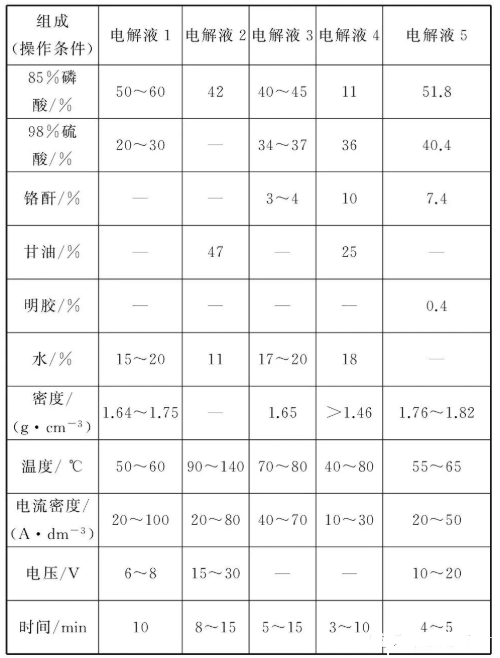

电解抛光液中必须含有足量的氧化剂,切不能有破坏钝化膜的活性离子存在。常见的抛光工艺规程如表2[2]。

表2 电解抛光常见电解液组成及常见工艺参数

Table 2 Common electrolyte composition and process parameters for the electropolishing composition

2.2 化学抛光

化学抛光和电解抛光原理相似,将不锈钢置于一定组成的溶液中,其表面微观凸起部分的溶解速度大于微观凹入部位的溶解速度,而使不锈钢表面平整、光洁。可以看出:化学抛光方法和电解抛光方法的原理基本一致,只是电解抛光在加入了电压电解的强制作用下加速对凸起部分的溶解,而化学抛光方法则完全依靠溶液的自腐蚀能力使不锈钢表面平整。由此决定了化学抛光中溶液的组成非常重要。在化学抛光的实际应用过程中,溶液经常由多种酸溶液组成。

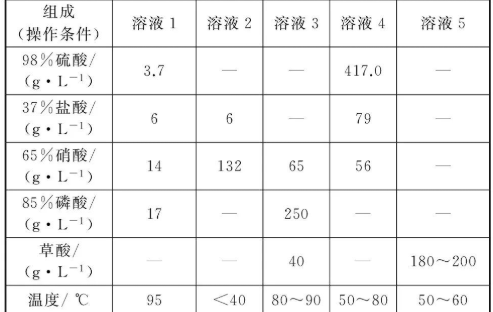

同时,由于抛光原理是不锈钢的局部腐蚀,则需要在溶液中加入一些添加剂,如表面活性剂、黏度调节剂、缓蚀剂等提高抛光性,保持抛光液的有效成分,同时抑制酸雾的挥发、逸出,防止过腐蚀。常见溶液组成如表3[2]。

2.3 机械抛光

机械抛光是指在高速旋转的黏有抛光膏的抛光轮上机械消除不锈钢表面凹凸不平而获得光亮表面的加工方式[3]。抛光轮根据其制成布料种类的不同,用来区分其粒度级别,而结构形式主要有缝合式、折叠式等。抛光膏则根据抛光需要由抛光能力强的氧化铬和黏结剂组成的绿抛光膏,也有由磨料、有机膏体、添加剂组成的抛光蜡。

机械抛光一般分为粗抛、精抛,两个阶段层层递进。配合不同的抛光膏和抛光轮,在机械旋转的作用下最终获得反射图像清晰的镜面不锈钢。随着不锈钢冷轧工艺技术的提高,国内能稳定生产出表面粗糙度极小的BA表面,当用户选择BA不锈钢进行镜面抛光操作,不再需要粗抛工序。目前针对来料板材一般选择的机械抛光工艺如表4所示。

表3 化学抛光常见溶液组成及常见工艺参数

Table 3 Common solution composition and process parameters for the chemical polishing

表4 机械抛光常见工艺组合

Table 4 Common mechanical polishing process

随着对镜面不锈钢表面质量要求的不断提高,同时为了提高抛光效率,将化学抛光和机械抛光相结合的一种新型抛光技术即化学机械抛光法得以发展和完善。在一定组成的溶液中对不锈钢表面进行机械抛光,通过化学溶液提高不锈钢表面活性,同时进行高速的机械抛光,用来消除表面凹凸而获得更高质量的光洁镜面。

3.1 化学机械抛光设备

化学机械抛光设备要求较高,在化学法的基础上要增加机械抛光系统,目前主要的化学机械抛光设备分为单轮化学机械抛光机、多轮化学机械抛光机。多轮机械抛光机中有4轮、5轮、48轮等。随设备制造能力的提高,最近也有96轮、128轮的化学机械抛光机投入使用。

3.1.1 单轮化学机械抛光机

在镜面品质要求极高、对加工效率要求不高、人工成本较低的工厂,一般配备单轮化学机械抛光机。该设备在一个装有固定板材装置的加工平台上安装机械抛光轮。可移动覆盖整个加工平台的伸长臂上安装变频或非变频电动机,连接上抛光轮。通过人工压下力在固定组成的溶液中对不锈钢表面进行机械抛光。图1为某厂的单轮化学机械抛光机。

图1 单轮化学机械抛光机

Fig.1 Single wheel chemical mechanical polishing machine

单轮机械抛光机有节省成本、防止表面过抛、局部自由修复缺陷等优点。但缺点就在于工作环境较差、加工效率低、抛光溶液回收不完全等问题。

3.1.2 多轮化学机械抛光机

为解放人力,同时提高加工效率,一些自动化学机械抛光机被设计出来,如上所介绍,目前自动多轮化学机械抛光机的抛光轮从4个到128个之多,这样的设备大大提高了加工效率,同时对设备和加工技术也提出了更高要求。

多轮化学机械抛光机和单轮化学机械抛光机基本相同,只是引进了自动控制系统,通过抛光轮轴的横向摆动覆盖整个加工台面,通过液压或者气压系统控制抛光轮的压下力。设定固定的抛光时间后对加工后板面进行清洗、烘干,检查表面质量,同时配备抛光溶液循环使用设备使抛光溶液循环再利用。图2为某厂5轮化学机械抛光机,图3为某多组化学机械抛光机。

图2 5轮化学机械抛光机

Fig.2 Five wheels chemical mechanical polishing machine

图3 多组化学机械抛光机

Fig.3 More groups of chemical mechanical polishing machine

3.2 化学机械抛光溶液

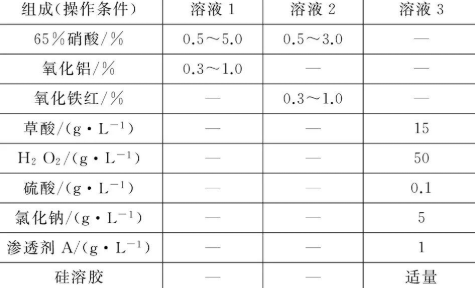

如前所述,化学机械抛光方式结合了化学法和机械法的原理,故抛光溶液需要对不锈钢凸起部位有溶解作用。在实际抛光过程中发现,虽然浓硝酸能够钝化不锈钢,形成致密的钝化膜,但含量很低的稀硝酸却能促进不锈钢的腐蚀。另为了提高磨抛能力,同时中和酸溶液,防止硝酸对不锈钢的过度腐蚀,在溶液中添加适量的氧化铝或者氧化铁粉,有些为了抛光效果也添加少量专用研磨液,目前常见抛光溶液组成见表5。

表5 化学机械抛光常见抛光溶液组成

Table 5 Common polishing solutions for the chemical mechanical polishing

3.3 化学机械抛光参数对抛光质量的影响

张强对化学机械抛光工艺进行了系统的分析,该论文在实验室进行,采用表5中第3种抛光液组成进行抛光试验,深入研究抛光液的压力载荷、抛光时间、抛光线速度、pH值对抛光质量的影响,成功得出了各参数对材料抛光去除率的线性关系。具体结果可参考文献[4],此处不再重复。

(1) 化学机械抛光对环境污染最小,镜面抛光质量最好,但受制于对工件的形状要求,在电子行业、制品行业以及其他异型件行业很难得到推广。

(2) 化学机械抛光采用的溶液组成十分关键,各抛光加工行业对酸的种类选择、浓度控制差异较大,返修率较高。需对溶液组成进行深入摸索,使化学机械抛光工艺技术进一步优化。

(3) 不断提升抛光镜面加工技术、抛光基材表面质量,才能做好更高品质的镜面(8K)不锈钢。