一、密封机理

SF6气体通过密封环节渗到产品壳体外部的现象称为泄漏。泄漏分为两种:穿透O形橡胶密封圈的泄漏和通过密封接触面的泄漏。前者与橡胶材质有关,其泄漏量与后者相比,通常很小。而造成接触面的泄漏的原因,一是接触面有间隙,二是密封圈两侧有压差。

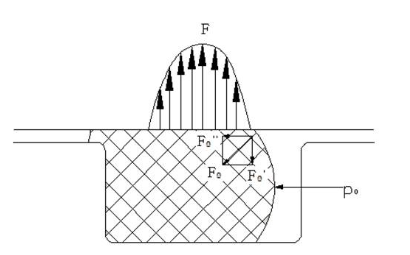

O形密封圈借助压紧变形后的橡胶弹力F使密封圈和密封面互相靠紧,而产品内的SF6气压P0在密封圈作用力F0, F0分解后在密封圈上形成一个与密封面垂直的法向力F0’,此力使密封面和密封圈分离,F与F0’的合力称为密封力。由于温度变化,F值常随温度下降而变小,由于密封面表面状况的非均匀性,或者密封圈压缩量设计的不合理,都可能导致在常温或低温时在密封圈某点或某段出现密封力为零甚至小于零,而导致密封圈与密封面在微观上分离,出现SF6泄漏。

二、影响密封泄漏量的因素

密封圈压缩率的 影响

减小O形圈与法兰分离间隙和增大O形圈与法兰接触环面宽是减小泄漏的最重要的因素。当压差P0一定时,增大密封圈的压缩率(即增大弹性力F)就能减小分离间隙,直至间隙为零。但是,密封圈的压缩率不能太大,否则会造成压缩永久变形,使密封圈使用寿命下降。

合理的O形圈压缩率

密封面材质 | 压缩率(%) | |

静密封 | 金属-金属法兰 | 25 |

瓷件-金属法兰 | 30 | |

动密封 | 金属轴-金属套 |

密封面表面粗糙度的影响

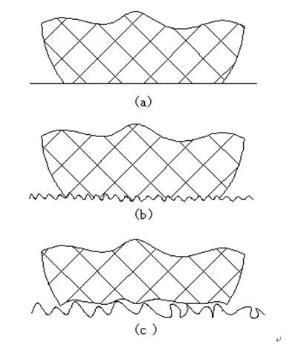

早期设计曾流行“越光越好”的概念,因此密封面车好后再滚挤压加工,以获得近于镜面的效果。后试验结果反复证实,用车(镗)刀加工的密封面上,刀痕形成的同心圆,在合适的表面粗糙度(3.2-6.3)范围内对气密性有利。

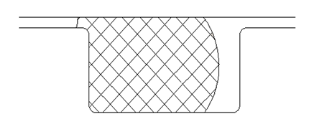

如图(a)所示,密封面太光,得不到同心圆刀纹的“阻力”作用,气密性不令人满意。

如图(b)所示,在表面粗糙度3.2-6.3范围内,橡胶圈与密封面弥合良好,同心圆刀纹增大了SF6泄漏通道的距离,即O形圈与法兰接触环面宽增大,泄漏量变小。

如图(c)所示,表面粗糙度超过12.5时,O形圈与密封面接触不良,易漏气。

密封槽形的影响

密封槽一般取矩形,当矩形槽布置很困难时,也可用三角形槽。法兰密封面因切削加工平面度的影响或焊接变形的影响,装配好后的两法兰面间在微观上总存在一定的间隙,在气压P0的作用下,橡胶圈可能被挤入该缝隙,在密封槽内、外圆的上棱倒圆角,可保护密封圈不被夹角剪坏,密封槽的下圆也倒圆角,可以减轻密封圈在气压作用下过分挤入槽根产生永久变形的可能性。

槽宽应大于O形圈线径,并且密封槽截面积应不小于O形圈截面积,使槽留有足够的空间,O形圈装好后,只产生变形而不出现体积压缩,也就是使O形圈的受压侧与密封槽非密封面侧保持一定的间隙。密封圈在工作时如果出现体积压缩,就会明显增大压缩永久变形,缩短使用寿命。

密封圈材质的影响

两个主要的橡胶性能:

1.橡胶硬度应适中(70左右)。硬度不宜太高,否则密封圈和密封面之间很难获得良好的弥合性。硬度也不宜太低,否则接触压力(密封力)不足,也不能获得良好的密封性能。

2.压缩永久变形。要求在使用的温度范围内其压变低于20%,并有良好的密封性能

生产管理水平的影响

主要体现在以下几个方面:

1.原材料:按技术要求控制质量,妥善保管,谨防变质。

2.加工:严格执行图纸和工艺规程要求,按图按工艺检验。

3.保管:包装规范,谨防碰撞划伤和雨水侵蚀。

4.组装:发现密封面损伤件拒装。仔细清理,确保产品清洁度,按图按工艺要求装配。

三、静密封设计

O形密封圈外径和线径的配合

根据使用经验,O形圈直径和线径的配合见下表:

O形密封圈线径(mm) | O形密封圈外径可选范围(mm) | O形密封圈线径(mm) | O形密封圈外径可选范围(mm) |

1.9 | <14 | 5.7 | 60~300 |

2.4 | 16~26 | 8.4 | 200~600 |

3.5 | 28~56 | 10 | 600~1500 |

密封圈材质的选用

丁腈橡胶密封圈:适用于油系介质中适用。是目前用途最广、成本最低的橡胶密封件。耐磨损能力强,不适用于极性溶剂中。

硅橡胶密封圈:具有极佳的耐热、耐寒、耐臭氧、耐老化性能,有很好的绝缘性能。但抗拉强度差且不具耐油性。适用于家用电器的密封需求。

氟橡胶密封圈:有极佳的耐高温性、耐臭氧性、和耐化学性,耐寒性不良。适用于柴油发动机、燃料系统及化工厂的密封需求。

天然橡胶密封圈:具有很好的耐磨性、弹性、扯断强度及伸长率。但在空气中易老化,在矿物油或汽油中易膨胀和溶解,耐碱但不耐强酸。适用于在汽车刹车系统或有氢氧根离子的液体中适用。

三元乙丙橡胶密封圈:具有很好的耐老化性、耐腐蚀性、耐热性、电绝缘性能优异、弹性好,但不耐油。广泛应用在GIS设备密封系统中。

密封圈技术要求

1.无气泡、缺料、划伤。

2.密封圈模具表面粗糙度不低于0.8

3.修净合模飞边,不允许划伤工作表面

4.橡胶硬度要求:低压16MPa以下邵氏硬度70左右,中压16-32MPa邵氏硬度80左右,高压32MPa 以上邵氏硬度90左右

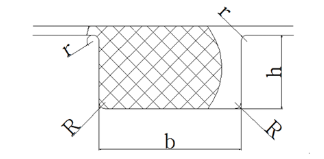

密封槽设计

压缩率K值一般取18%~25%,以保证有足够的压缩量。当O形圈线径d较小时应取较大的K值,较大时应取较小的K值。

K=(d-h)/d

压缩率过大,会使密封圈产生永久变形,促使老化,缩短使用寿命;压缩率过小,初始接触压力太小,容易造成泄漏。因此必须控制O形圈线径和槽沟深度h的公差,以便控制最大、最小的压缩率。

Kmax=(dmax-hmin)/d≤30%

Kmin =(dmin-hmax)/d≥10%

槽宽b:根据密封原理,密封圈受压时必须有足够的形变空间,以保证较长时间的密封性能。因此密封槽的截面积一定要大于或等于O形圈的截面积。

即b*h≥(πd2)/4 一般取b=(1.3~1.5)d

槽内外径:橡胶密封件在工作状态时应处于压缩状态,若处于拉伸状态,会加速橡胶老化,缩短使用寿命。因此在设计槽沟内外径时应按下列原则

1.当密封圈内的压力高于外压力时,槽外径D=O形圈外径

2.当密封圈内的压力低于外压力时,槽内径d=O形圈内径

常规密封槽尺寸设计参考表

O形圈线径d | b | h | R | r |

1.9 | 2.5+0.10 | 1.4+0.050 | ≤0.2 | ≤0.1 |

2.4 | 3.2+0.150 | 1.8+0.050 | ≤0.2 | ≤0.1 |

3.5 | 4.5+0.150 | 2.6+0.10 | ≤0.2 | ≤0.1 |

5.7 | 7.5+0.20 | 4.2+0.10 | ≤0.4 | ≤0.2 |

8.4 | 11+0.20 | 6.3+0.10 | ≤0.4 | ≤0.2 |

10 | 13.2+0.250 | 7.4+0.10 | ≤0.4 | ≤0.2 |

四、动密封设计

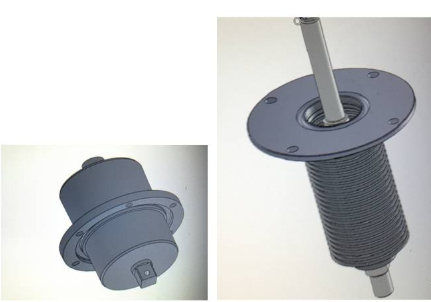

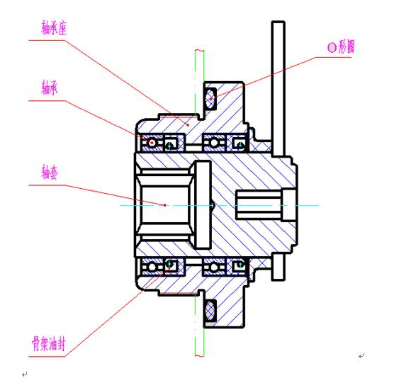

骨架油封密封系统

(1)在油封系统中广泛使用的骨架油封,是一种唇形橡胶圈,内设金属骨架,有弹簧箍紧胶圈内圆唇边,动态密封良好。

(2)它的主要特点是:结构简单,尺寸不大,一圈一密封线(唇边线)多圈重叠使用,密封可靠。

(3)一圈带箍紧弹簧的唇边朝向产品内侧,一圈唇边朝向大气侧。唇边朝外的一圈在产品抽真空时发挥重要的密封作用。由于箍紧弹簧的作用,此圈在产品工作时对内部SF6也有气密性功能。

(4)主要用于转动密封。

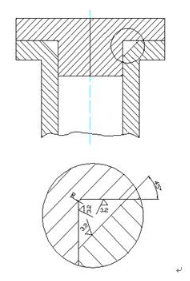

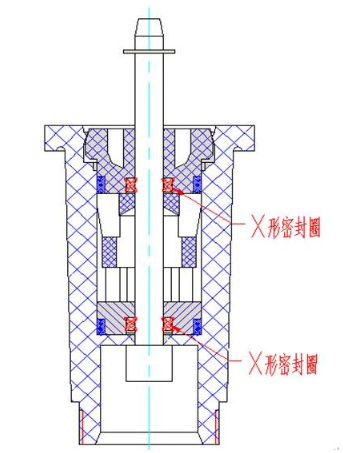

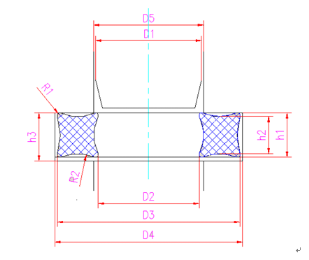

X形动密封圈设计

(1)结构简单

(2)密封可靠

(3)动摩擦阻力小

(4)主要用于直动密封和转动密封

设计计算方法

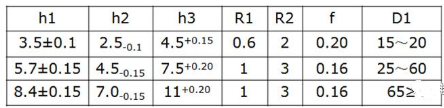

先按上表选定轴径D1及X密封圈高h1,然后按以下公式计算其他值:

X圈内径D2=D1-2fh1(压缩率f也按上表选取)

X圈外径D3=D2+2h1

X圈断面尺寸、按上表选取

密封槽内径D5=D1+0.4

密封槽外径D4=D3-0.3

密封槽宽h3按上表选取

公差设计D1-0.05 D2+0.15-0.15 D3+0.2 D4+0.08 D5+0.08

密封槽表面粗糙度3.2

密封圈橡胶硬度75

其他常用动密封结构

磁流体动密封:在磁性流体技术的基础上发展而来的,当磁流体注入磁场的间隙时,它可以充满整个间隙,形成一种“液体的O形密封圈”。

波纹管密封:利用波纹管能压缩能拉伸具有拉压弹性的特点,使波纹管一端与移动端相连,另一端与固定不动端相连,构成运动付。