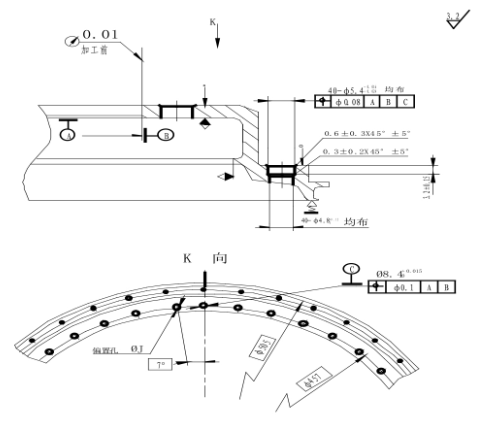

某机匣类零件结构如图1所示,该零件为薄璧环形件,材料2Cr13,材料硬度HBS=241-341,直径530mm,加工工艺较为复杂,经分析主要存在如下难点:①孔直径公差严,共2组孔40处ф5.4-0.024/-0.016,40处ф6-0.016/-0.024,80个孔公差0.008mm,孔位置度要求0.1。精度要求高,加工过程中刀具磨损、主轴跳动、切屑参数的微小影响,都易导致孔径公差0.008mm超差;②孔数量多,加大加工难度。由于孔公差严,在第一个孔径加工调整精确后,后续孔径加工由于各种因素影响也会发生变化,如:刀具磨损、温度影响、冷却液影响、工作台区域性精度影响等。加工中可变因素的累积影响往往超过孔径公差0.008mm要求,因而需要细心研究分析,寻找最佳加工方案;③40处ф5.4-0.024/-0.016是精密台阶孔,台阶处有倒角,增加尺寸精度保证的难度。刀具设计要增加端面刃,加工过程刀刃切削孔径的同时切削孔端面,是一个复合加工形式,径向与轴向的受力不均极易导致孔径超差。

图1 零件结构示意图

①精密孔镗铰孔工艺技术研究:工步设计,钻、扩、镗、铰等工艺的顺序安排、余量设定、加工参数试验与选择;②整个加工过程中镗铰孔工艺对于尺寸一致性的控制研究;③镗、铰孔复合加工技术研究;④加工过程中刀柄与主轴连接对孔径尺寸精度的影响研究。

3.1 关键点分析

本项目孔径公差0.008mm,属于高精度精密尺寸,按常规的镗铰孔工艺方法保证不了该公差要求。数控镗床一般的铰孔加工能力,可以达到0.02mm,再提升则难度非常大,即使铰刀尺寸非常合理准确,也无法百分百保证孔径公差。

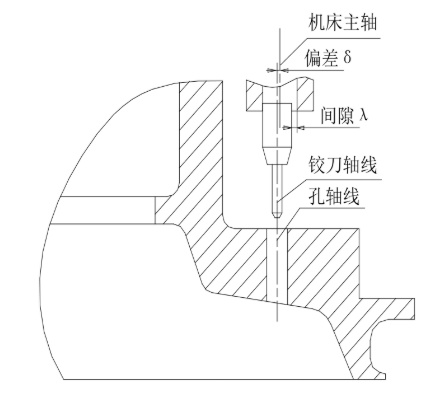

经过分析,关键在于铰孔时的孔位“对正”误差,导致孔径易变大。在镗孔与铰孔两个工步之间,会有重复定位误差,这由机床的自身精度所决定的。另外,主轴与刀柄的链接、不同刀具、不同工步之间的误差,均会引起工步间的孔位不“对正”,结果就会出现加工完成后,孔径部分合格部分偏离公差范围,一致性较差。对于公差0.02~0.05mm的孔径,这个精度可以加工出合格零件,但对于本项目零件要求的公差0.008mm,则无法满足要求。所以,本项目要解决的关键技术点是,消除铰孔与镗孔间的孔位“对正”问题。

3.2 解决方案

(1)精密孔加工思路。该零件两组孔40处ф5.4-0.024/-0.016,40处ф6-0.016/-0.024,孔径公差0.008mm,孔位置度ф0.08。如图2所示。

图2 零件结构及相关要求示图

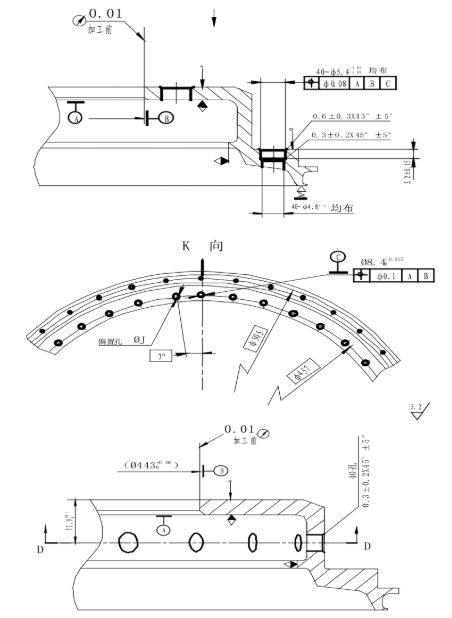

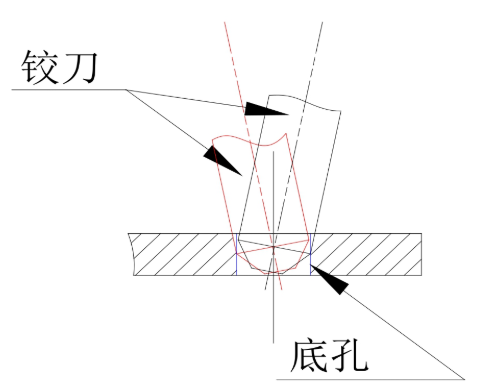

本项目的首选是孔径精度,孔径公差0.008mm必须采用铰孔方式,该点选择上,手工铰孔优于机床上铰孔。手工铰孔时,借助铰刀引导,操作工移动零件,可以保证铰孔时,铰刀与底孔同心,这样铰孔余量均匀,孔壁给力均衡,孔的直径尺寸易保证。缺点是手工铰孔人为因素干扰较多,当孔的深度不够,不足以对铰刀进行引导和定位时,手持铰刀会因为与待加工孔平面不垂直而造成受力不均,对孔壁产生径向挤压力,造成孔径不圆、孔口呈喇叭形状等现象,此现象如图3所示。本项目孔数量多,孔深4~5mm,不适宜手工铰孔。

图3 手动铰孔

图4 机床传统铰孔

机床上铰孔效率高、稳定性好,理论上弥补了手工铰孔时与待加工孔的垂直保障问题,能够更好地保证孔径公差。缺点是如图4所示:①数控镗床加工孔,需分工步而进行,钻镗底孔、铰孔,机床与刀具的连接系统定位误差,铰孔与原底孔存在位置偏差,易导致孔径超差;②机床主轴、铰刀刀柄、夹头、卡簧、铰刀之间连接等均有不同程度的偏差,加工状态铰刀与主轴中心有一定的偏心量,加工模式形同镗刀加工,这也是为什么机床铰孔直径经常大于铰刀实际尺寸的原因所在,偏心量越大,加工出来的尺寸相对越大。

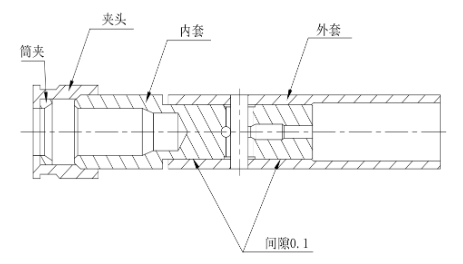

(2)采用浮动夹头夹持铰刀方案。铰孔时,采用浮动式夹头夹持铰刀,代替传统的刚性夹持刀柄,将手工铰孔与机床铰孔的优点合而为一。一般情况下机床铰孔,铰刀尾柄夹头是固定式的,以便保证定位可靠,夹持稳定,但是对于高精度孔(孔径公差小于0.01mm),固定式夹头结构由于离心力作用影响易导致孔径超差。浮动式夹头刀柄与夹头之间有间隙,铰刀被夹紧后,刀体可以在一个微小范围内活动。本例选择的活动范围是0.1mm,采用数控镗床加工零件孔时有了这个活动范围,就可以解决铰孔时的“对正”问题。模拟手工铰孔,吸取了手工铰孔可靠度高(不会由于离心力的作用将孔加大)优点,同时又保持了数控机床的高效率。

浮动夹头的工作原理如图5所示。当调用铰孔程序铰刀到达底孔位置时,如果位置“对正”,则进行铰孔,不会出现铰孔缺陷;当不“对正”时,出现了图示的偏差δ,即铰刀旋转中心与底孔中心线有了偏差δ。铰刀与底孔不同心,此时若为刚性连接铰孔就会产生铰孔误差,而浮动夹头则可以解决该问题。图示中夹头间隙λ的存在,可以使铰刀与底孔自动“对正”。铰刀刀刃前端有倒角,可以引导铰刀“找着”底孔中心,达到“对正”效果,从而改善铰孔环境,使铰刀旋转稳定、受力均匀、余量均匀,铰孔尺寸精确。浮动夹头内部结构简如图6所示。

图5 浮动夹头消除主轴定位误差原理图

图6 浮动夹头内部剖面图

(3)采用攻丝夹头夹持铰刀铰孔方案。此方案的工作原理,与浮动夹头形同,两者的不同在于夹头形状大小不同,一般情况下,浮动夹头的形状体积大。该方案为备选方案。存在的风险为:攻丝夹头形状较大,当旋转起来后,主轴的跳动误差,可能会大于浮动夹头。这两种方案,通过试验选择其中铰孔效果较佳方案。

攻丝夹头与机床主轴的连接处设计的是小间隙配合,当夹上丝锥攻丝时,丝锥会随着端头引导与零件底孔对正是由于夹头间隙的缘故,不会出现丝锥与钻孔位置“不对正”的情况。分析本项目铰孔的需要,关键点就在铰刀与底孔“对正”问题,若两者之间有差异,将会影响孔径精度,所以攻丝夹头用于铰孔第二方案。

(4)采用镗刀镗孔方案。镗孔方案排列在方法三,镗孔方法保证严公差,也是一种较常见的相对稳妥的孔加工方法,但该方法需配置精密镗头(调整精度不大于0.002mm),适用于少量孔的加工。因为镗刀是利用刀尖进行加工,加工的过程中刀尖易产生磨损,会影响孔径尺寸。更换镗刀后,刀具装夹误差也易造成镗孔尺寸变化,需要重新调整对刀,因此不适宜较多孔组的加工。同时,对于操作者的技能水平要求极高(手工调整存在目测、手感、排除间隙等误差),对过程操作要求精细,工人需频繁测量,微调镗刀尺寸,质量稳定性差,风险性较高,加工效率低下。本项目孔数量多,若全程依赖操作者的精确操作,劳动强度很重,难度很大,加工风险性较大,可操作性较低。

4.1 镗孔试验

(1)试验工步:安装找正试验件打中心孔40-ф2、钻底孔40-ф4.9、粗镗孔40-ф5.2、精镗孔40处ф5.4-0.024/-0.016,共计四道工步。前三工步按步骤进展顺利,孔尺寸合格。精镗孔工步进行情况,每镗1个孔,均进行测量。按顺序各孔检测结果如下:1孔ф5.38、2孔ф5.38、3孔ф5.376、4孔ф5.376、5孔ф5.375;调节镗刀尺寸,直径加大0.006,继续镗孔;6孔ф5.38、7孔ф5.379、8孔ф5.377、9孔ф5.377、10孔ф5.376、11孔ф5.374;调节镗刀尺寸,直径加大0.006,继续镗孔,如此反复,直到镗完40个孔。

(2)镗孔试验结论。镗孔加工优点:不必配备专用铰刀,只需具备接近孔径的镗刀即可,生产准备周期短;镗孔加工缺点:镗刀易磨损,加工4个孔镗刀磨损0.005mm左右,已接近孔公差0.008mm,1把镗刀最多加工5个合格孔,镗刀磨损已不能保证孔径,需要手动频繁调节镗刀尺寸以保证镗孔精度。镗孔过程中镗刀尺寸调节存在风险,受操作者测量技术水平、精神状态影响较高,易造成操作者疲劳操作。该方案加工效率低,零件尺寸一致性差,可操作性低,加工效果较差。

4.2 攻丝夹头夹持铰刀铰孔试验

(1)试验工步:安装找正试验件打中心孔40-ф2、钻底孔40-ф4、扩孔40-ф5、粗镗孔40-ф5.2精镗孔40-ф5.3、铰孔40处ф5.4-0.024/-0.016(整体硬质合金铰刀,铰刀直径ф5.381-0.003,配攻丝夹头)。共计五道工步,前四工步按步骤进展顺利,孔尺寸合格。(备专用铰刀,尾柄形状必须是方头,与攻丝夹头尺寸一样)。配攻丝夹头铰孔时工步的情况如下:一把铰刀可以一次性加工40个合格孔,1孔ф5.381、2孔ф5.382、3孔ф5.38、4孔ф5.38、5孔ф5.379、……、36孔ф5.377、37孔ф5.379、38孔ф5.378、39孔ф5.376、40孔ф5.378。孔径最大ф5.382,最小ф5.376,差值范围0.006,40孔全部合格。

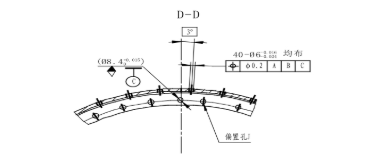

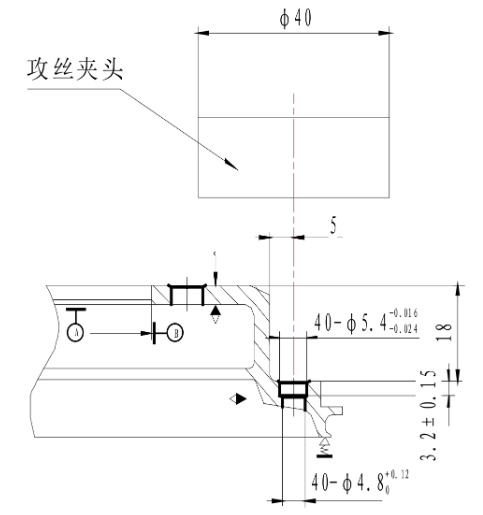

(2)试验结论。优点:一把铰刀一次性加工40个合格孔,孔径差值0.006mm,加工过程较稳定;缺点:孔径差值0.006mm,比较接近孔径公差0.008mm,尺寸精确度差,有超出公差的危险。攻丝夹头外形尺寸较大,在试验件上可以正常使用,但在正式零件上由于结构限制存在干涉,无法使用。因为零件所上孔中心距离台阶5mm,而攻丝夹头直径ф40,无法下落。因此,必须设计专用铰刀,使铰刀伸出部分更长(需要30mm),才能使用攻丝夹头,而铰刀伸出部分太长不利于孔精度,攻丝夹头的干涉情况如图7所示。

图7 攻丝夹头外形尺寸与加工部位对比示意图

4.3 浮动夹头夹持铰刀铰孔试验

(1)试验工步:安装找正试验件打中心孔40-ф2、钻底孔40-ф4、扩孔40-ф5、粗镗孔40-ф5.2精镗孔40-ф5.3、铰孔40处ф5.4-0.024/-0.016(硬质合金铰刀,铰刀直径ф5.3810-0.003,配浮动夹头)。共计五道工步,前四工步按步骤进展顺利,孔尺寸合格。(配备专用铰刀,直径尺寸,及刀具材料适合)。配浮动夹头铰孔工步情况如下:一把铰刀一次性加工40个孔,各孔测量结果:1孔ф5.382、2孔ф5.381、3孔ф5.38、4孔ф5.38、5孔ф5.381、……、36孔ф5.379、37孔ф5.379、38孔ф5.38、39孔ф5.38、40孔ф5.379。孔径最大ф5.382,最小ф5.379,差值0.003,孔径值基本接近铰刀直径。

(2)浮动夹头铰孔试验结论。优点:一把铰刀可以一次性加工40个合格孔,孔径差值0.003,加工结果精密度、精确度高,加工效率高,可以高效精确保证零件加工需求。缺点:暂无。

4.4 试验加工后方案确定

通过以上三种加工方案试验,加工优缺点对比得出:镗孔方案镗刀磨损快,只适用于数量小的孔加工;攻丝夹头方案,孔径公差可以保证,但由于受零件加工部位的空间限制,适用范围存在一定限制;浮动夹头方案,孔尺寸精度高,稳定性高,相比其它两种方案具有明显优势。所以,最终确定选择浮动夹头夹持铰刀加工方案。

4.5 方案实施及零件加工结果

(1)零件材料是2Cr13,材料硬度HBS=241-341,两组精密孔40处ф5.4-0.024/-0.016、40处ф6-0.024/-0.016的铰孔,采用浮动夹头夹持铰刀技术,ф5.4选用铰刀直径尺寸ф5.381-0.003,ф6选用铰刀直径尺寸ф5.980-0.003,铰刀材料为整体硬质合金,铰刀尾柄为ф6直柄,与浮动夹头连接,再将浮动夹头连接到机床主轴上。铰孔方法与普通铰孔方法相同,区别是装上了浮动铰刀头。

(2)操作步骤如下:①选择合适规格的浮动铰刀头,此为标准件,可以购买;②将铰刀与浮动铰刀头连接;③将装好铰刀的浮动铰刀头与机床主轴连接;④铰孔。

(3)按照打中心孔、钻底孔、扩孔、镗孔、铰孔等工步完成加工。40个孔均满足尺寸技术要求,且孔径差值小大于0.003,一致性较好,加工效率较高。现将铰孔部分加工参数列出。①加工余量优选值:a镗孔:单边0.1-0.15;b铰孔:单边0.03-0.05;②加工参数:a钻孔40-ф4.9加工参数:S=400r/min,F=20mm/min;b镗孔40-ф5.2加工参数:S=600r/min,F=25mm/min;c铰孔40处ф5.4-0.016/-0.024加工参数:S=130r/min,F=7mm/min;③铰刀及配件浮动夹头:铰刀直径ф5.381-0.003、ф5.980-0.003,铰刀材料为硬质合金,刃长15,铰刀刃数量6,引导角度45°±30′,前角3°-5°,第1后角8°±2°,第2后角12°±2°,修光刃长0.1+0.05。

通过对各种孔加工方案的试验对比,最终采用浮动铰刀头技术,利用在数控镗床上模拟手工铰孔的原理,解决了高精度孔加工难度高、一致性不易保证的难题。本技术操作方法简单,加工零件具有高质量、高稳定性、高效率的优点,使精密孔的加工不再依赖于操作者的技术水平,极大提升了精密孔加工技术水平,在机械加工领域对于各类零件精密孔的加工,具有极高的推广价值及意义。